Чертеж листогиба: знакомство и улучшение

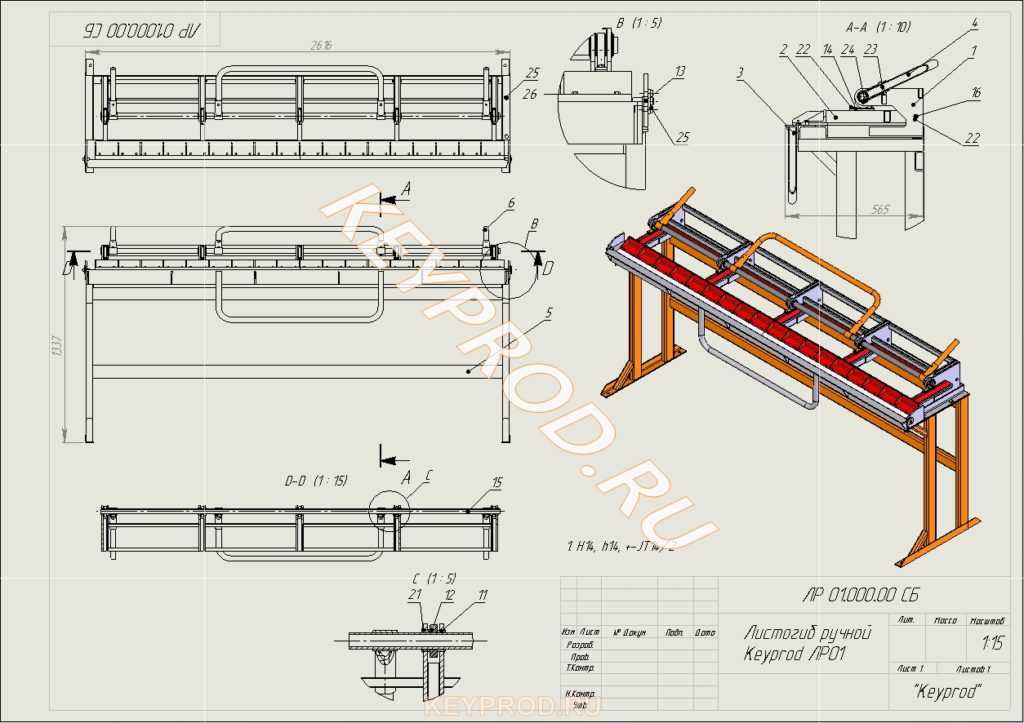

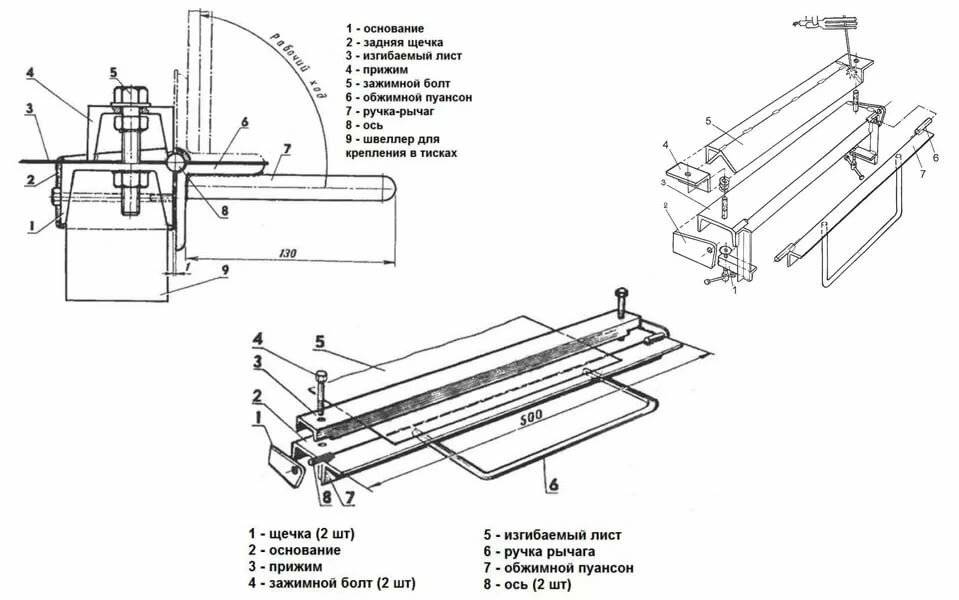

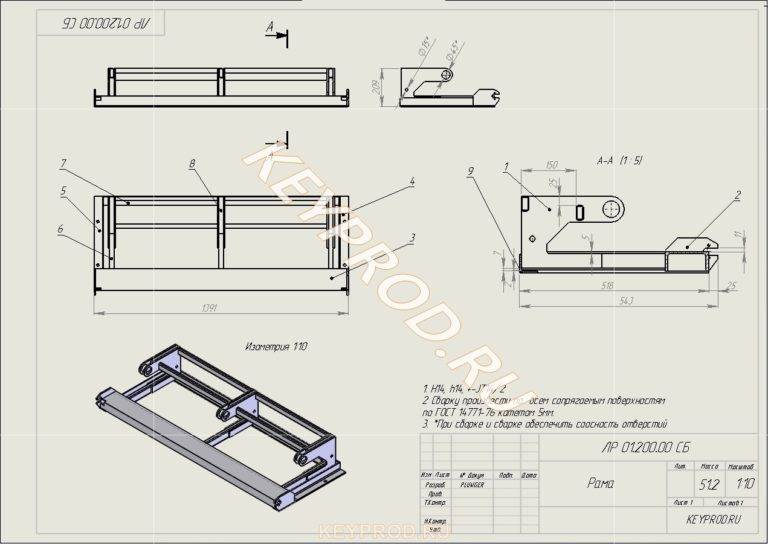

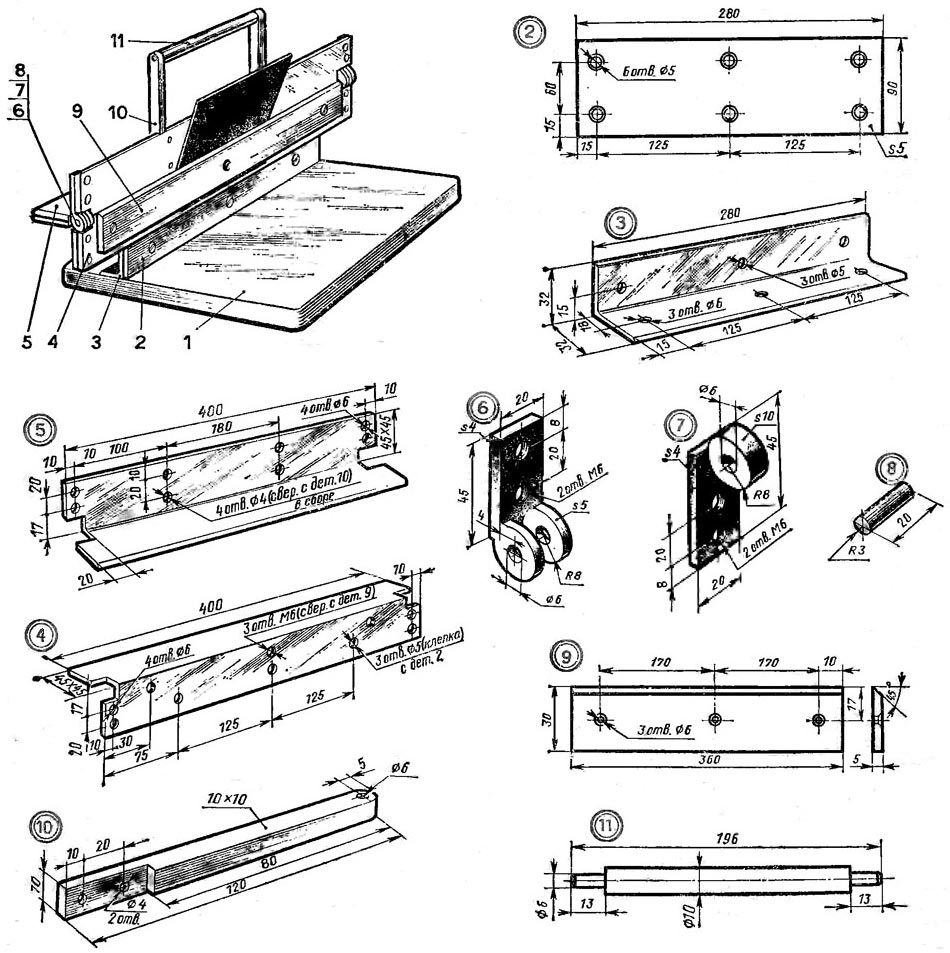

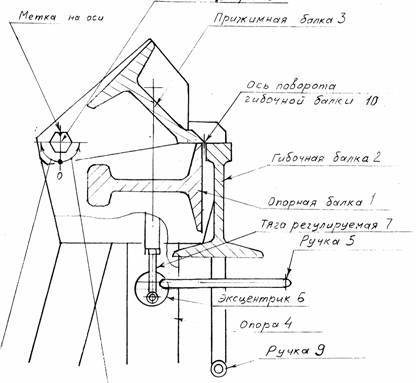

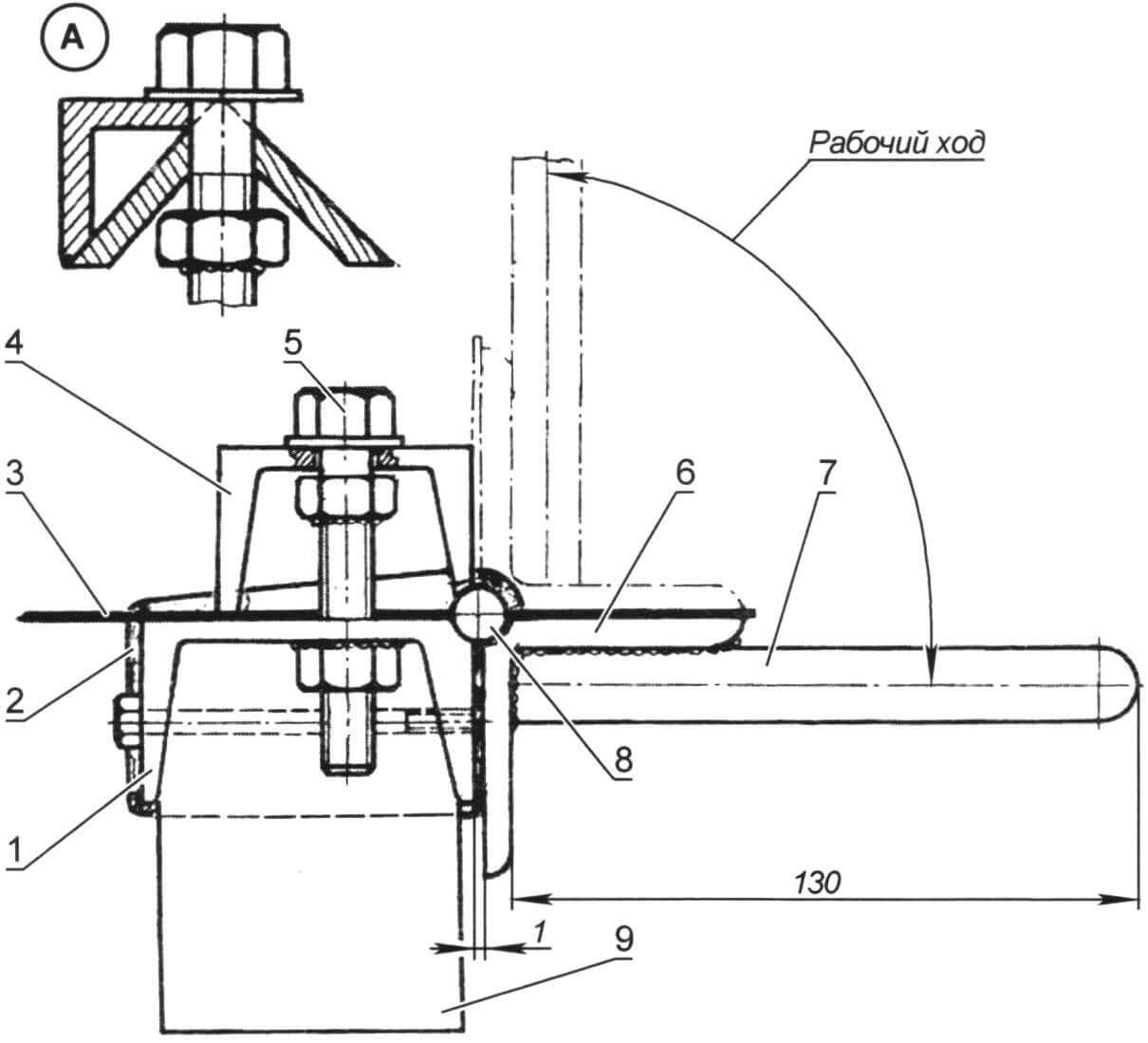

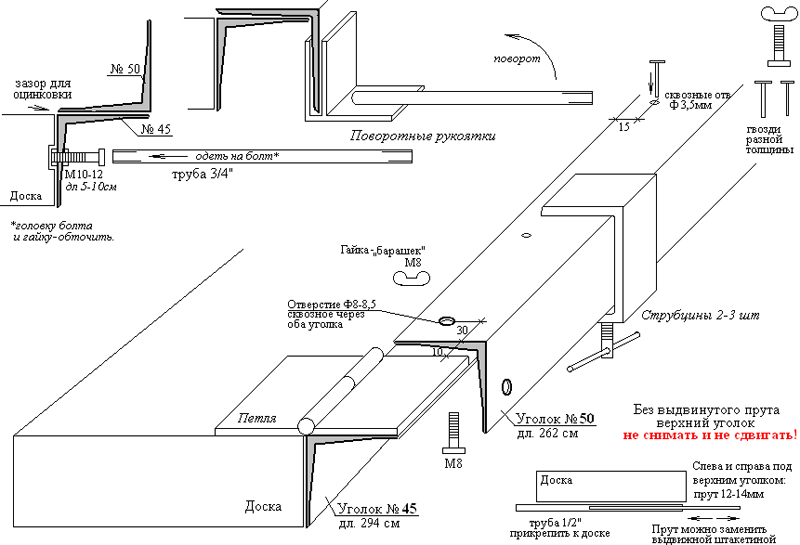

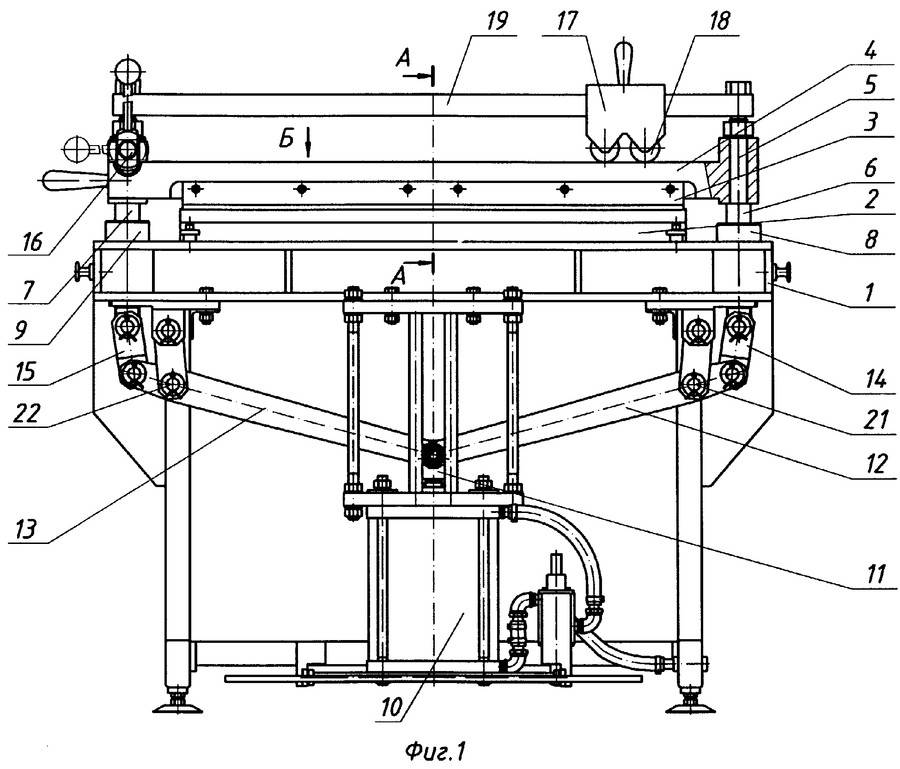

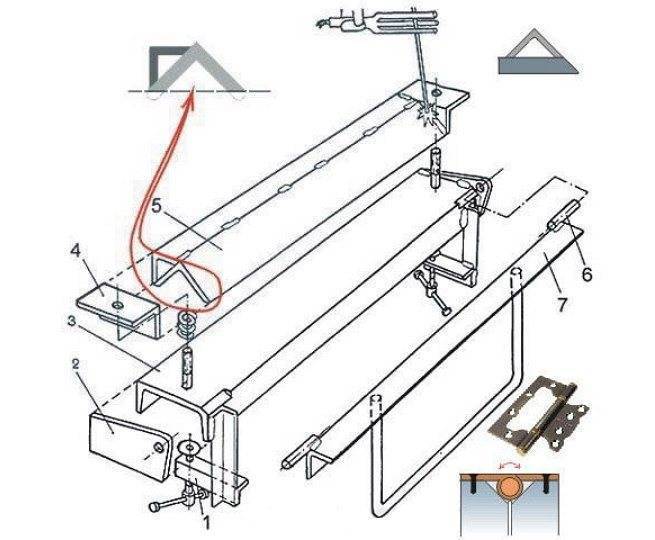

С конструктивной точки зрения ручной листогибочный станок, представленный на первом чертеже ниже, можно запросто улучшить. По схеме наглядно видно, что устройство для гибки металла собрано из следующих компонентов:

- Деревянной подушки.

- Опорной балки из 100-120 миллиметрового швеллера.

- Щечки из 6-8 миллиметрового листа.

- Сгибаемого профиля.

- Прижимной балки, выполненной из 60-80 мм уголков, соединенных вместе сваркой.

- Оси для поворота траверсы (выполняется из 10-мм металлического прутка).

- Траверса, роль которого выполняет 80-100 миллиметровый уголок.

- Рукоятки приспособления, сделанной из 10-мм прутка.

(Чертеж №1)

Изначально на чертеже траверс листогиба выполнен из уголка, однако куда лучше сделать его из швеллера. Такое решение во много раз увеличит выносливость траверсы. В противном случае в определенный момент времени уголок непременно погнется в середине, что заметно снизит качество сгиба в этом месте. При этом замена на швеллер даст возможность дольше работать на станке без необходимости заменять комплектующую, обеспечивая более 1300 сгибаний за место привычных 200, что не сильно много при условии активной работы!

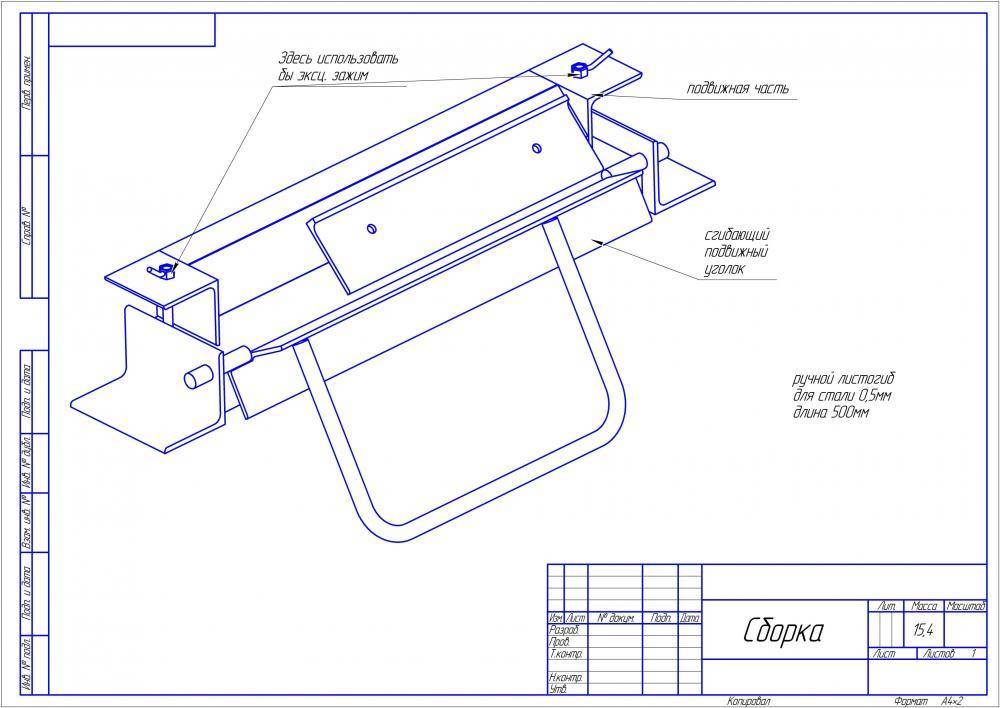

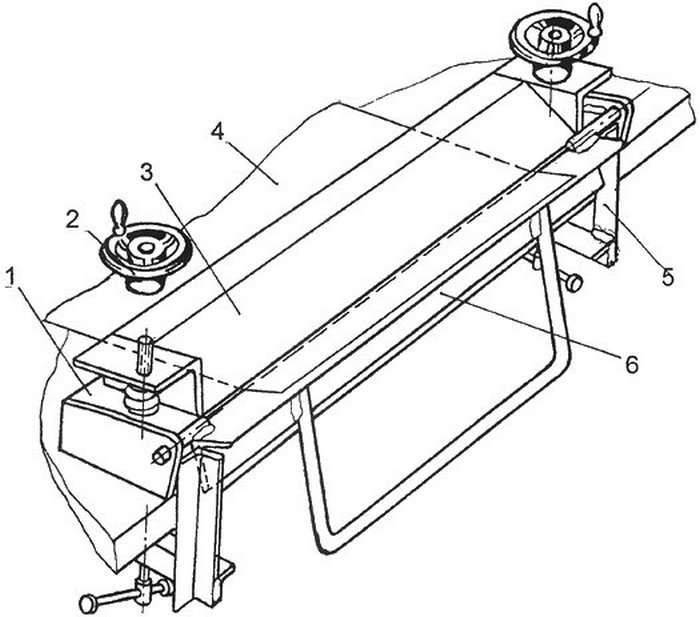

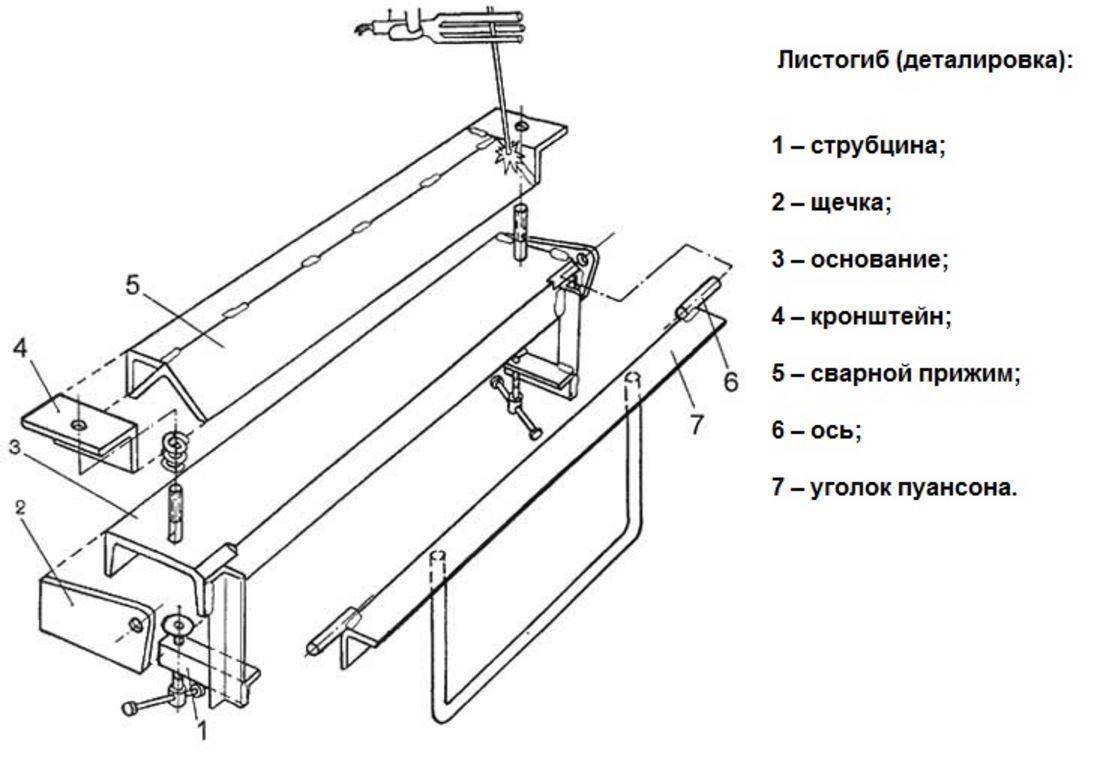

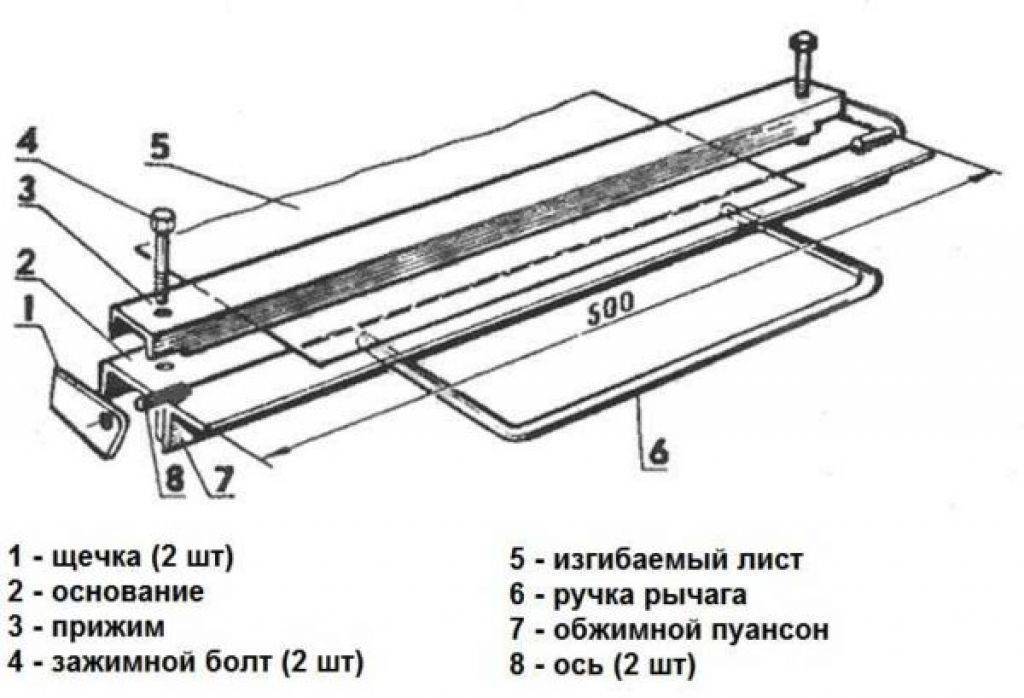

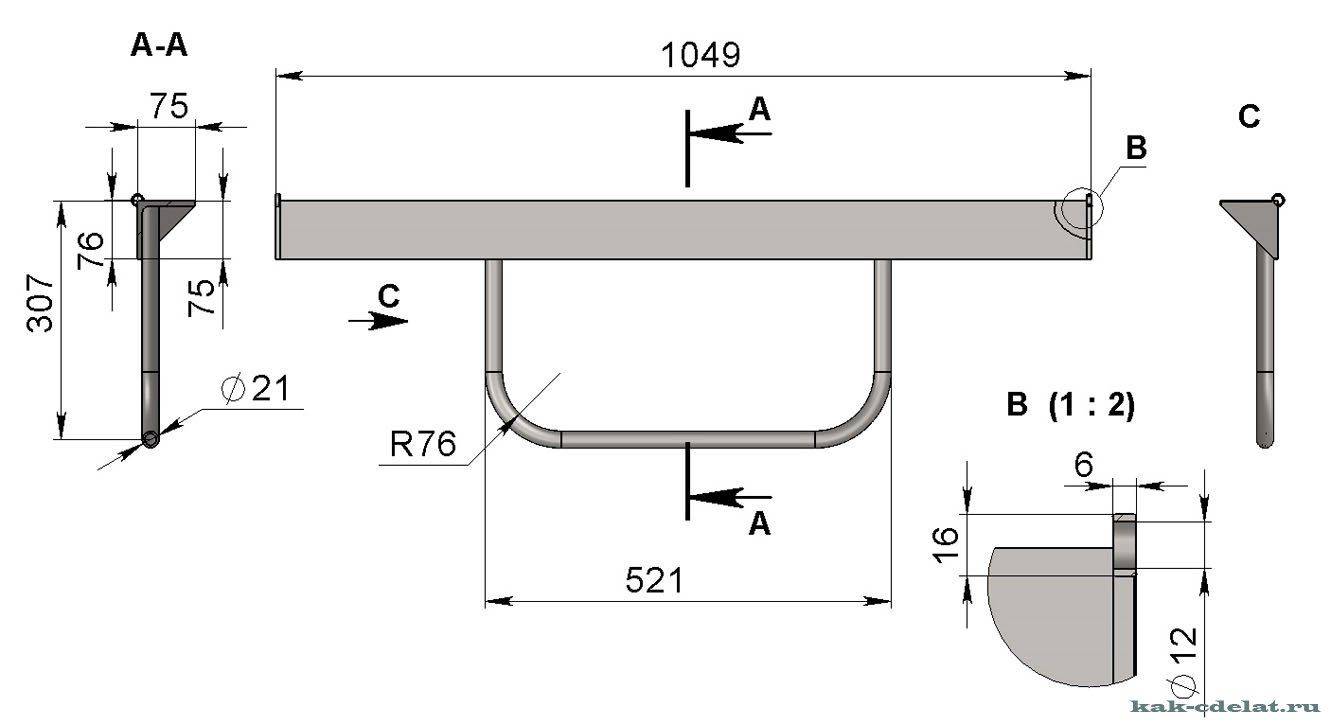

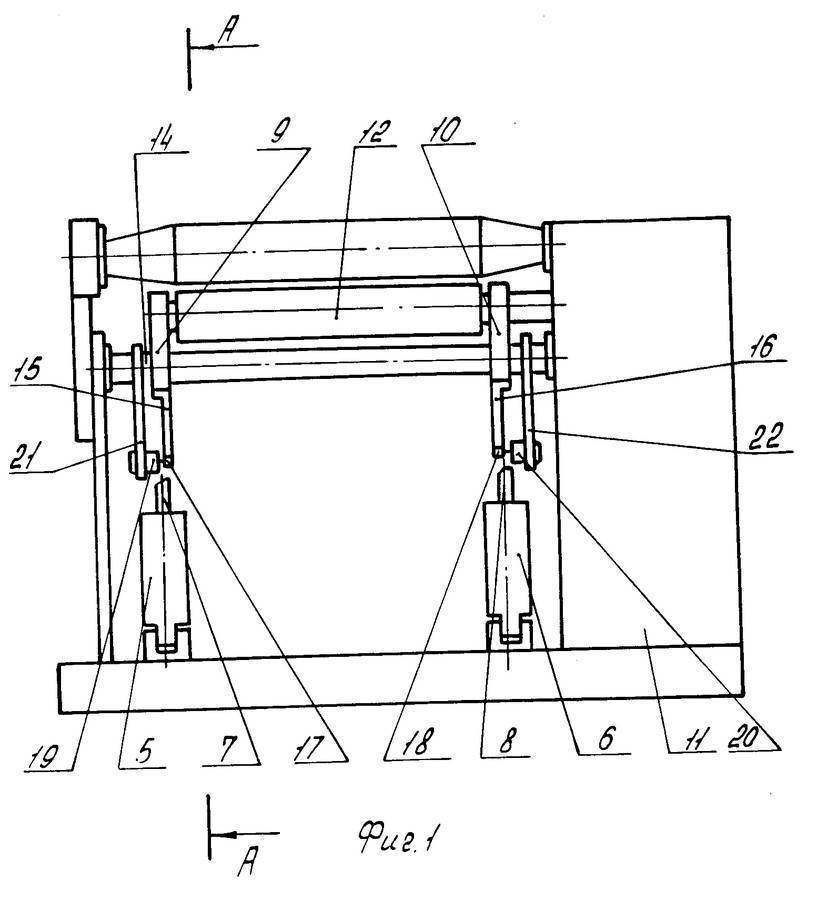

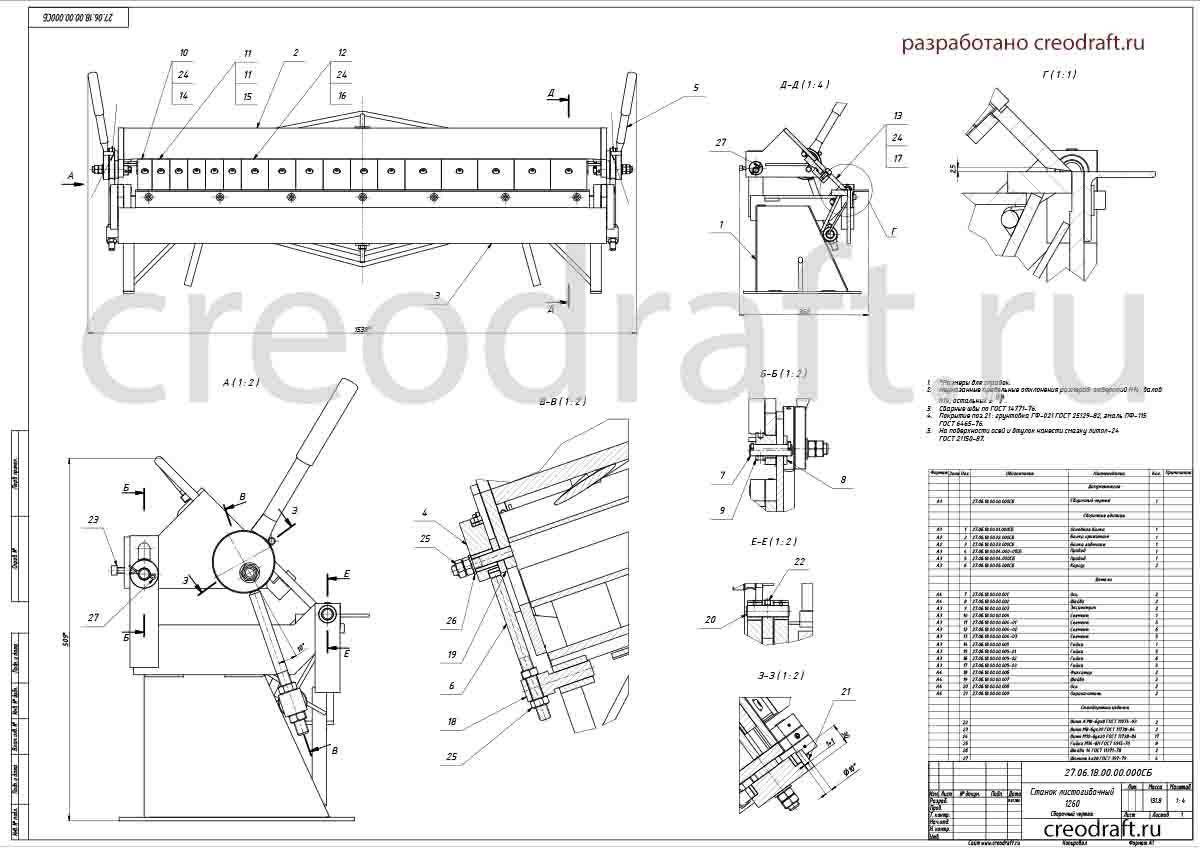

Второй чертеж дает возможность более детально разобраться с конструктивными особенностями самодельного листогиба:

- Струбцина, выполненная из винта с воротком и пяткой, а также 40-60 мм уголка.

- Щечка.

- Швеллер, служащий в качестве опорной балки.

- Кронштейн прижимной балки, изготовленный своими руками из 110-мм уголка.

- Прижимная балка станка.

- Ось вращения траверсы.

- Непосредственно, сама траверса.

(Чертеж №2)

Увеличиваем надежность креплений станка

Листогибочный станок, помимо всего прочего, имеет еще одни существенный минус, который заключается в схеме его размещения к рабочей поверхности. Сами по себе струбцины, а именно они предусмотрены конструкцией в качестве фиксаторов, считаются ненадежным методом крепления. Ситуация усугубляется еще и тем, что сварные швы характеризуются быстрой утомляемостью! Исходя из этого, есть смысл вовсе отказаться от использования данного крепежного элемента, что дополнительно позволит исключить из конструкции устройства щечки и сварные соединения.

Произвести улучшение листогиба своими руками можно следующим путем:

- Выполняется опорная балка таких размеров, чтобы она в будущем могла выступать за границы рабочей поверхности;

- На концах опорной балки делаются U-образные проушины;

- К рабочей поверхности опорная балка фиксируется фасонными гайками с лапами и болтами (М10).

Но, если в новой версии листогибочного станка уже не предусмотрено щек, то каким же образом будет крепиться траверс? Этот вопрос легко решается так: достаточно воспользоваться дверными петлями-бабочками, которые, как правило, используются для фиксации тяжелых металлических дверей. Сами петли обеспечат агрегату большую точность, а крепление можно выполнить за счет винтов с потайной головкой. На втором чертеже данный момент наглядно демонстрируется в правом нижнем углу.

Как усилить прижимную балку?

Далее мы разберем вопрос, связанный с усилением прижимной балки. Хотя если для прижима вы будете использовать достаточно большой уголок, и в процессе работы не планируете гнуть сильно толстые листы, то можно и пропустить этот пункт, оставив прижимную балку из уголка. В остальных же случаях мы рекомендуем выполнить усиление!

Для продления эксплуатационного периода прижимной балки, сделав его сопоставимым с траверсом, нужно дополнить уголок металлической основой габаритами 80 на 16 миллиметров. При этом на рабочей кромке дополняющего элемента стоит выполнить 2-миллиметровую фаску. Параллельно с этим переднему краю металлической полосы необходимо придать 45-градусный угол, чтобы выровнять его с плоскостью прижимного уголка.

На втором чертеже в разрезе этот элемент показан справа сверху. Благодаря такому решению металл станет работать на сжатие, а не изгиб как раньше, что было крайне нежелательно, значительно увеличивая время работы станка без поломок.

Еще один 60-й уголок стоит приварить к обратной полке главного прижимного уголка. Это позволит сдерживать последний от выгибания вверх. На втором чертеже данный момент более наглядно представлен слева сверху.

Не забудьте про низ прижимной балки, а именно о фрезеровке этой части, ведь именно она формирует сгиб металлопрофиля. Согласно общепринятым правилам неровность этой плоскости не должна быть более половины толщины будущей заготовки, иначе выполнить ровный сгиб своими руками не выйдет – обязательно появятся вздутия по линии сгиба!

Виды листогибов и их конструкция

Прежде чем начать делать самодельный ручной листогиб, следует четко определить перечень задач, для решения которых он необходим. От основного назначения подобного устройства и будет зависеть, по какой схеме оно будет выполнено.

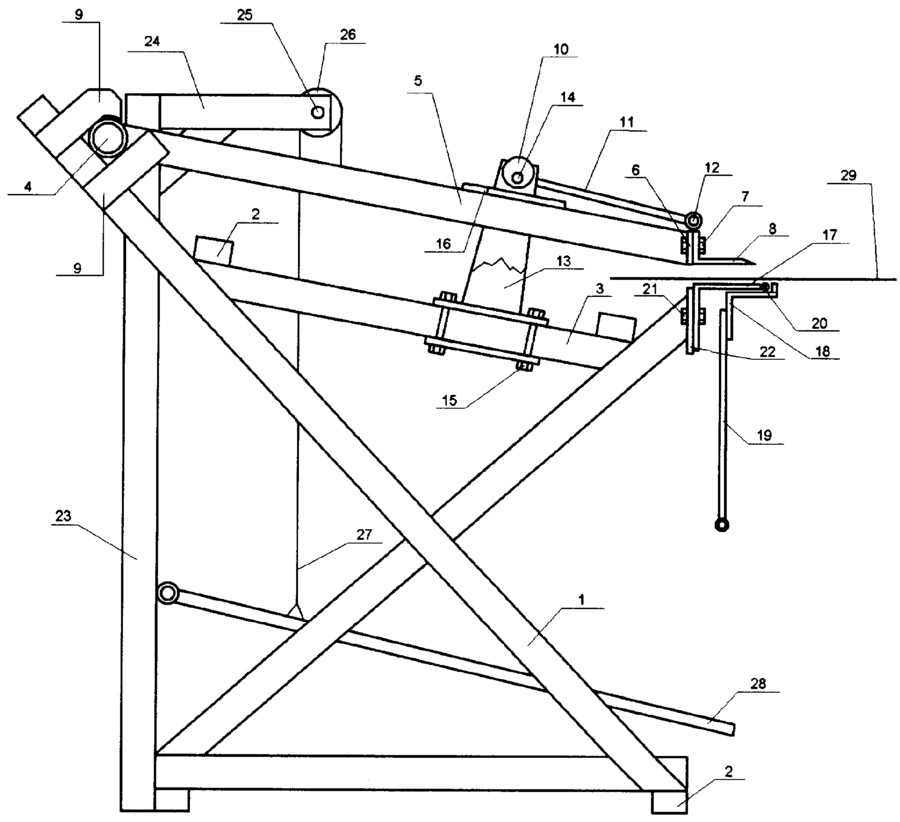

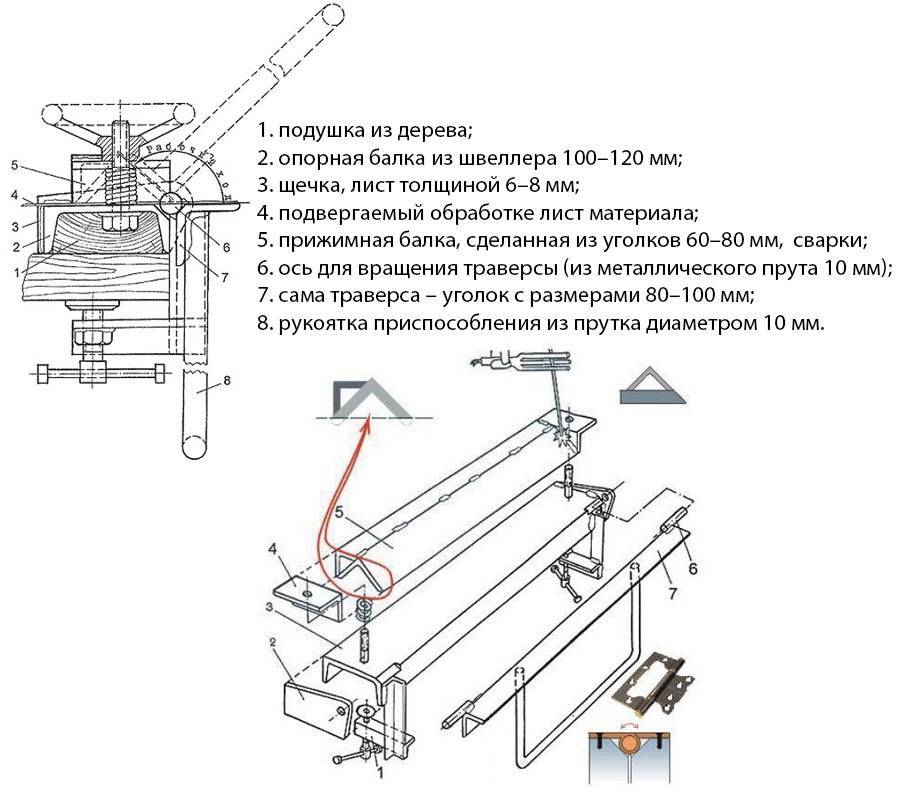

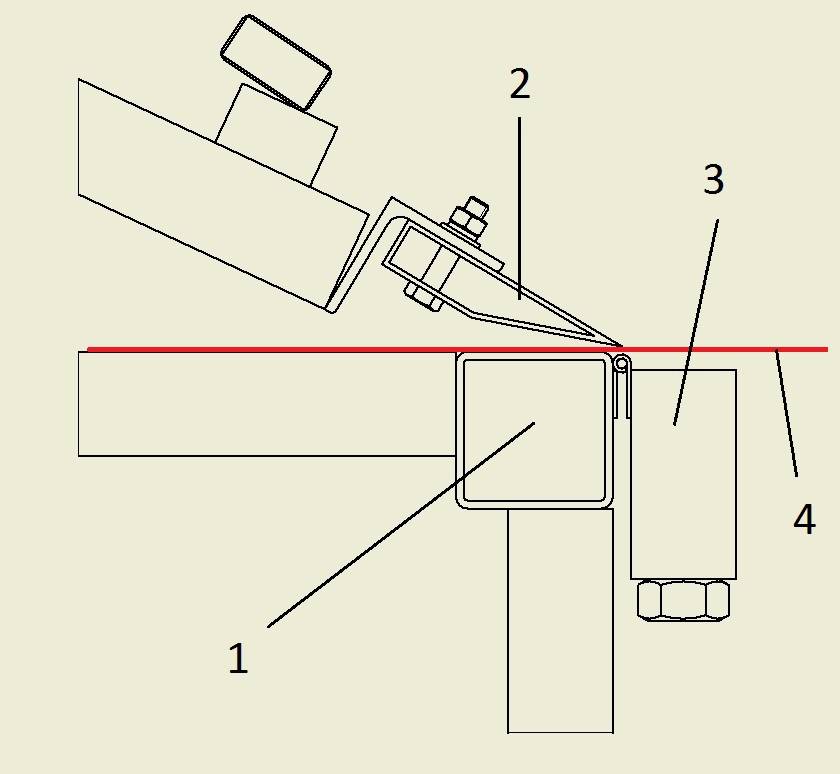

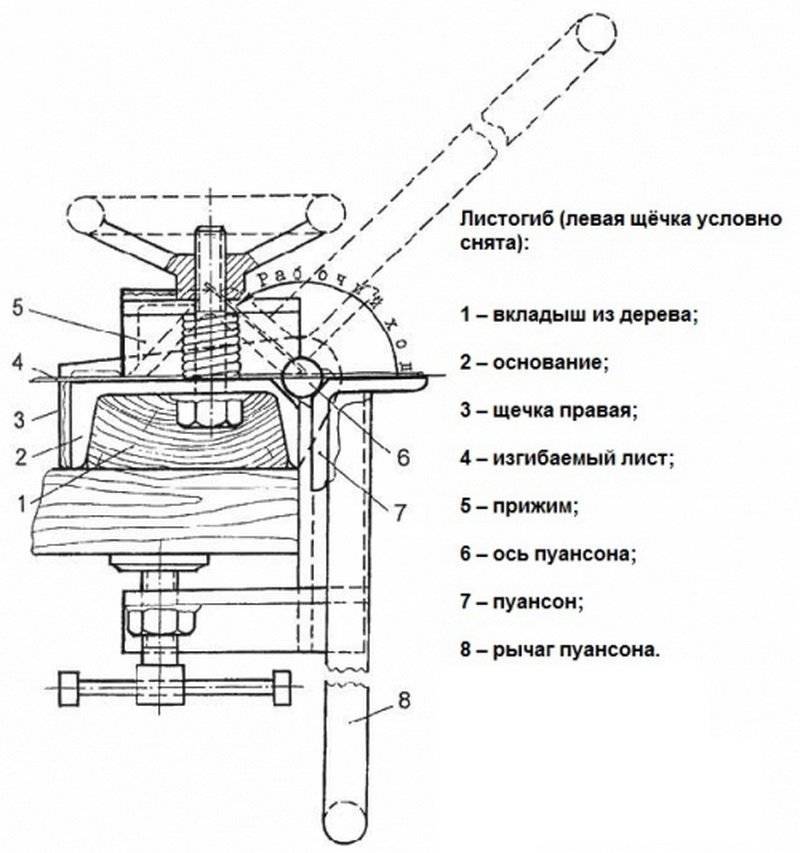

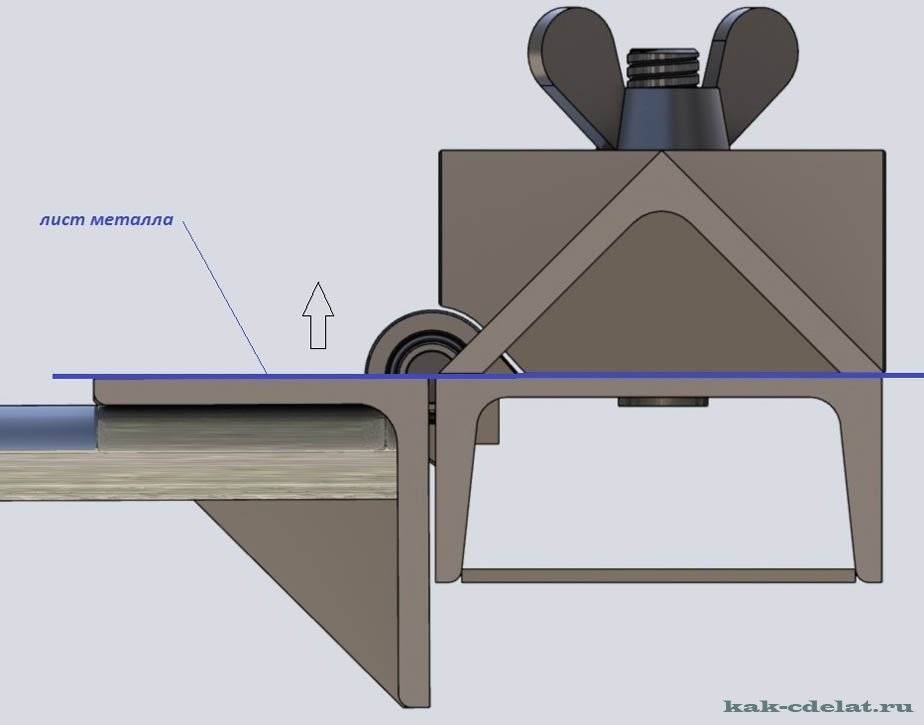

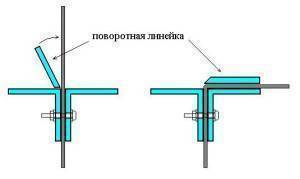

Наиболее простым является приспособление, в котором листовой металл гнется при помощи специальной траверсы. Посредством такого устройства можно легко согнуть лист металла на угол 90 градусов, используя лишь силу рук без дополнительных приспособлений, если ширина листа не превышает 0,5 метра. Основание листа закрепляется при помощи струбцин или в тисках, а его гнутье выполняется за счет давления, оказываемого траверсой. В некоторых случаях для получения угла сгиба ровно в 90 градусов может понадобиться вложенная проставка (на рисунке — справа), представляющая из себя обычную полосу металла, которая поможет компенсировать упругость листа.

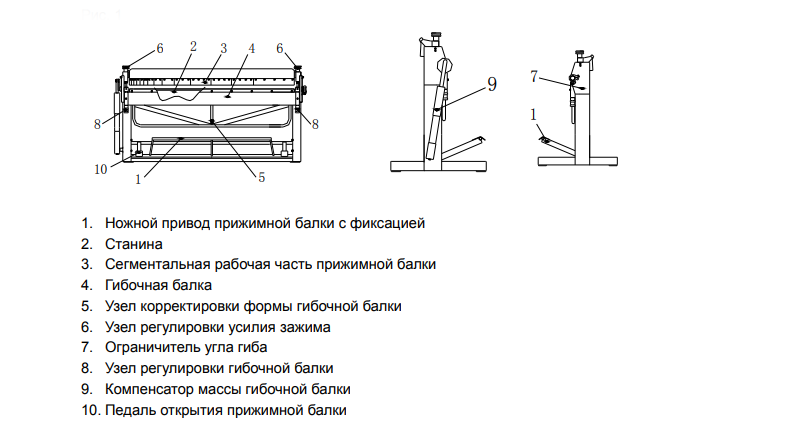

Самая распространенная схема для самодельного листогиба

Более сложным по конструкции является листогибочный пресс, конструкцию которого составляют матрица и пуансон. Листовой металл в таком устройстве располагается на матрице, а пуансон опускается на заготовку сверху, придавая ей требуемый профиль. В домашних условиях листогибочный пресс вряд ли найдет применение, так как он достаточно сложен и небезопасен в использовании.

Схема работы листогибочного пресса

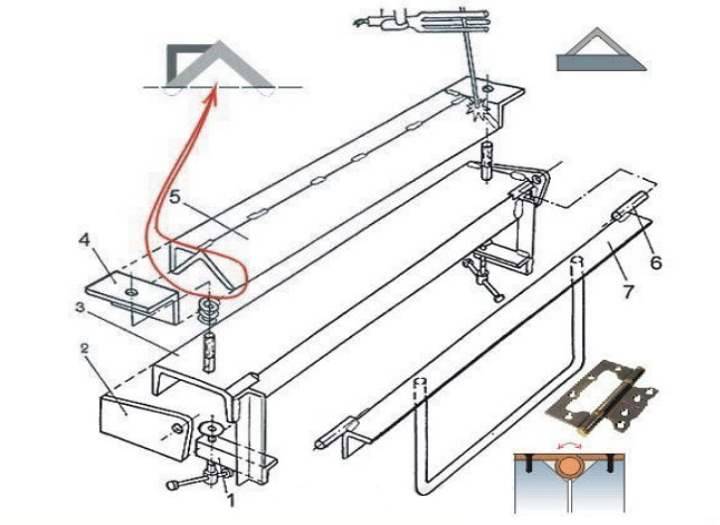

Вариант исполнения самодельного листогибочного пресса, работающего в паре со сделанным своими руками гидропрессом. Если у вас уже есть пресс, то дополнить его приспособлениями для сгибания нешироких листов металла не составит труда. Получится нечто такое:

Вариант самодельного листогибочного пресса

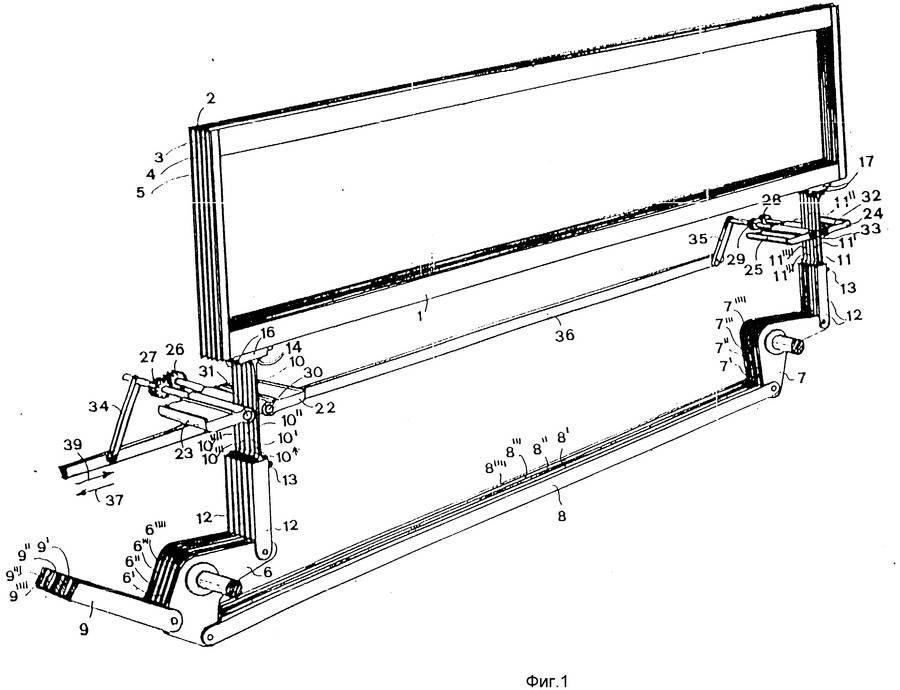

Значительно более совершенным является листогибочный станок, гнутье металла в котором осуществляется за счет воздействия на него трех валов. Такое оборудование называется проходным. Одним из главных его преимуществ является то, что его регулируемые вальцы позволяют получать различный радиус изгиба. Подобный инструмент для гибки металла может быть с ручным или электрическим приводом, а его вальцы могут иметь различную конструкцию.

По такой схеме делается большинство заводских листогибов из низшего ценового сегмента

- Вальцы с гладкой рабочей поверхностью предназначены для выполнения большинства жестяных работ, которые предполагают выгибание заготовок, изготовление секций труб с большим диаметром и др.

- Профилированные вальцы необходимы для гнутья элементов кровельных конструкций (коньки, ендовы, водостоки, отбортовки и др.).

- Протяжной листогибочный станок может быть дополнительно укомплектован опорой, прижимом и траверсой, что позволяет использовать его для ручной гибки заготовок.

Подобные станки комплектуются набором валов различного профиля, которые также можно докупить дополнительно, чтобы сделать оборудование более универсальным.

Роликовые листогибы

Подробно устройство ручного роликового листогиба видно на фото:

В качестве роликов можно использовать любые подшипники качения с ровным внешним срезом обоймы, например, 203 или 205. Валы потребуется выточить из стального кругляка, а прижимной механизм винтового типа сделать из обычного болта диаметром 10 – 12 мм. При протягивании плотно сжатых роликов по листу, с одновременным вертикальным усилием, бортик нужной высоты отгибается в нужную сторону под заданным углом. Регулировать высоту бортика можно с помощью перемещения роликов с осями по отношению к упору.

Самодельный листогиб на основе образца можно сделать при определенных навыках в токарном деле, или заказать валы и механизмы фиксации у профессиональных токарей. В любом случае такой инструмент обойдется дешевле, чем купленный в магазине. В этом достаточно легко убедиться, посмотрев цена на роликовые гибочные устройства на любом сайте.

Советы по эксплуатации и ремонту

Перед началом работы на станке надо ознакомиться с его устройством и изучить правила эксплуатации. Новый листогиб будет сгибать изделия правильно, по выверенной прямой линии, но со временем, если не проводилась профилактическая настройка и регулировка, станина у листогиба провисает, и готовые изделия получаются винтом. Если оснастка на станке предусматривает регулировку, то убрать эффект винта можно настройкой зазоров, подкрутив регулировочные винты. Практика использования листогибов показывает, что станина не опускается у моделей с короткой рамой до 2 метров, но чем она длиннее, тем больше вероятность возникновения прогиба.

Не стоит забывать также, что срок у гибочного ножа ограничен и по его истечении деталь подлежит замене. Подобное оборудование имеет срок гарантийного обслуживания, составляющий 1-2 года. При поломке мобильного станка вы можете обратиться для его ремонта в сервисный центр.

Что касается стационарных листогибов, установленных на предприятиях, для них проводятся регулярные профилактические и капитальные ремонты, выполняемые по месту установки данного оборудования.

О том, как правильно выбрать листогибочный станок, смотрите далее.

Чертеж листогиба: знакомство и улучшение

С конструктивной точки зрения ручной листогибочный станок, представленный на первом чертеже ниже, можно запросто улучшить. По схеме наглядно видно, что устройство для гибки металла собрано из следующих компонентов:

- Деревянной подушки.

- Опорной балки из 100-120 миллиметрового швеллера.

- Щечки из 6-8 миллиметрового листа.

- Сгибаемого профиля.

- Прижимной балки, выполненной из 60-80 мм уголков, соединенных вместе сваркой.

- Оси для поворота траверсы (выполняется из 10-мм металлического прутка).

- Траверса, роль которого выполняет 80-100 миллиметровый уголок.

- Рукоятки приспособления, сделанной из 10-мм прутка.

(Чертеж №1)

Изначально на чертеже траверс листогиба выполнен из уголка, однако куда лучше сделать его из швеллера. Такое решение во много раз увеличит выносливость траверсы. В противном случае в определенный момент времени уголок непременно погнется в середине, что заметно снизит качество сгиба в этом месте. При этом замена на швеллер даст возможность дольше работать на станке без необходимости заменять комплектующую, обеспечивая более 1300 сгибаний за место привычных 200, что не сильно много при условии активной работы!

Второй чертеж дает возможность более детально разобраться с конструктивными особенностями самодельного листогиба:

- Струбцина, выполненная из винта с воротком и пяткой, а также 40-60 мм уголка.

- Щечка.

- Швеллер, служащий в качестве опорной балки.

- Кронштейн прижимной балки, изготовленный своими руками из 110-мм уголка.

- Прижимная балка станка.

- Ось вращения траверсы.

- Непосредственно, сама траверса.

(Чертеж №2)

Увеличиваем надежность креплений станка

Листогибочный станок, помимо всего прочего, имеет еще одни существенный минус, который заключается в схеме его размещения к рабочей поверхности. Сами по себе струбцины, а именно они предусмотрены конструкцией в качестве фиксаторов, считаются ненадежным методом крепления. Ситуация усугубляется еще и тем, что сварные швы характеризуются быстрой утомляемостью! Исходя из этого, есть смысл вовсе отказаться от использования данного крепежного элемента, что дополнительно позволит исключить из конструкции устройства щечки и сварные соединения.

Произвести улучшение листогиба своими руками можно следующим путем:

- Выполняется опорная балка таких размеров, чтобы она в будущем могла выступать за границы рабочей поверхности;

- На концах опорной балки делаются U-образные проушины;

- К рабочей поверхности опорная балка фиксируется фасонными гайками с лапами и болтами (М10).

Но, если в новой версии листогибочного станка уже не предусмотрено щек, то каким же образом будет крепиться траверс? Этот вопрос легко решается так: достаточно воспользоваться дверными петлями-бабочками, которые, как правило, используются для фиксации тяжелых металлических дверей. Сами петли обеспечат агрегату большую точность, а крепление можно выполнить за счет винтов с потайной головкой. На втором чертеже данный момент наглядно демонстрируется в правом нижнем углу.

Как усилить прижимную балку?

Далее мы разберем вопрос, связанный с усилением прижимной балки. Хотя если для прижима вы будете использовать достаточно большой уголок, и в процессе работы не планируете гнуть сильно толстые листы, то можно и пропустить этот пункт, оставив прижимную балку из уголка. В остальных же случаях мы рекомендуем выполнить усиление!

Для продления эксплуатационного периода прижимной балки, сделав его сопоставимым с траверсом, нужно дополнить уголок металлической основой габаритами 80 на 16 миллиметров. При этом на рабочей кромке дополняющего элемента стоит выполнить 2-миллиметровую фаску. Параллельно с этим переднему краю металлической полосы необходимо придать 45-градусный угол, чтобы выровнять его с плоскостью прижимного уголка.

На втором чертеже в разрезе этот элемент показан справа сверху. Благодаря такому решению металл станет работать на сжатие, а не изгиб как раньше, что было крайне нежелательно, значительно увеличивая время работы станка без поломок.

Еще один 60-й уголок стоит приварить к обратной полке главного прижимного уголка. Это позволит сдерживать последний от выгибания вверх. На втором чертеже данный момент более наглядно представлен слева сверху.

Не забудьте про низ прижимной балки, а именно о фрезеровке этой части, ведь именно она формирует сгиб металлопрофиля. Согласно общепринятым правилам неровность этой плоскости не должна быть более половины толщины будущей заготовки, иначе выполнить ровный сгиб своими руками не выйдет – обязательно появятся вздутия по линии сгиба!

Конструктивные особенности

Чаще всего листогибочное устройство использует для изготовления самых разных элементов кровли.

Как правило, в такие универсальные агрегаты металлические листы можно заправлять как с тыльной, так и с передней стороны, а это значит, что нет необходимости делать предварительную прорезку заготовок.

Даже самодельный агрегат данного типа в своей конструкции обязательно должен обязательно предусматривать специальный резец.

Чертеж универсального станка, предназначенного для гибки листов из металла, должен обязательно содержать не только роликовый нож, но и некоторые другие элементы.

Сам нож делают из высокопрочного стального сплава, который затачивают особым образом до необходимой остроты.

Кроме этого, станок оборудуется задним столом, который должен иметь вместительную площадь своей поверхности, на которой будет удобно поместить металлический лист и двигать в заданном направлении.

Непосредственно на специальных опорах стола предусматривается установка сгибателя и резака.

ВАЖНО ЗНАТЬ: Виды настольных сверлильных станков

Для того чтобы агрегат не скользил по поверхности пола, его размещают на специальной подставке из дерева. Для удобства пользования листогибочным агрегатом необходимо предусмотреть возможность регулировки высоты данной подставки.

Обязательными элементами являются и измерительная пластина с упором сгиба угла. Эти устройства дадут возможность производить изгиб металлических поверхностей с высокой точностью.

Принцип работы самодельного листогибочного агрегата ни в чем не отличается от промышленных устройств. Работу следует начинать с прочной фиксации заготовки на рабочей поверхности станка и делается это при помощи прижимной рамы.

Далее поворотной балкой производится необходимый загиб на требуемый угол самой листовой заготовки. Сам прижим осуществляется исключительно в механическом режиме, при этом для удобства используется эксцентриковая стяжка.

Правильно собранный листогибочный станок дает возможность выполнять даже сложную работу по своему прямому назначению, при этом отличается достаточно высокой долговечностью.

Принцип работы на ручном агрегате данного типа подробно показан на видео, размещенном ниже.

Видео:

Гибочный станок для арматуры своими руками

Если вы будете проходить мимо какой-нибудь стройки с бетонными конструкциями, обратите внимание на оборудование этой стройки. Там обязательно будет присутствовать ручной или механический гибочный станок для арматуры. Хрупкий по своей природе бетон без арматуры никак не обойдется, это самое простое и эффективное средство укрепления любых строительных элементов, выполненных из бетона

По строительным стандартам все угловые бетонные конструкции должны быть сделаны не просто с гнутьем, а с перехлестом в каждую сторону не меньше, чем на 0,8 метра

Хрупкий по своей природе бетон без арматуры никак не обойдется, это самое простое и эффективное средство укрепления любых строительных элементов, выполненных из бетона. По строительным стандартам все угловые бетонные конструкции должны быть сделаны не просто с гнутьем, а с перехлестом в каждую сторону не меньше, чем на 0,8 метра.

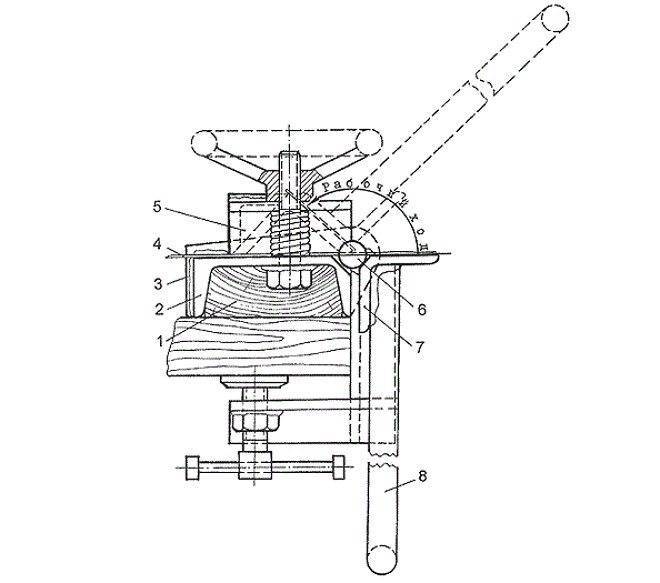

Схема станка для гибки.

Принцип работы любого гибочного аппарата для арматурных прутьев абсолютно одинаковый: прут фиксируется между двумя роликами, а затем сгибается под углом с помощью третьего ролика. Радиус изгиба может требоваться разный, он регулируется упорным валом. Это касается ручного варианта станка.

Главный элемент гибочного станка с механическим приводом – это диск с «пальцами», который вращается и закручивает прут, закрепленный между пальцами. Работать на таком приспособлении приятно: уложить аккуратненько в зазор между пальцами пруток и начать вращать диск. Прут начинает изгибаться вокруг центральной точки.

На рынке предлагается аппараты для гибки арматуры разного типа, на любой вкус и кошелек. Они просты и доступны. Но арматуру можно гнуть и с помощью элементарного трубогиба, который легко сделать самостоятельно.

Гибочный станок для арматуры своими руками ограничен единственным фактором: диаметр прутка не должен превышать 10 — 14 мм. Высокая производительность также не про самодельный станок, об этом нужно помнить.

Самодельный станок для гибки арматуры – великолепный способ сэкономить время и деньги во время строительных работ.

С чего начинается сборка?

Для сборки листогибочного станка потребуются чертежи, фото, а также видео, демонстрирующие последовательность сборки своими руками

Помимо этого, перед работой важно продумать некоторые моменты, а именно доступность комплектующих, усилие, которое нужно будет прикладывать для работы, себестоимость устройства, масса и размеры, которые, в свою очередь, скажутся на мобильности. В результате получаем приблизительно следующих набор исходных данных:

- Число рабочих циклов, в пределах которого листогиб будет работать без ремонта и переналадки – 1200;

- Максимально допустимая ширина металлического профиля – 1 метр;

- Максимальный угол сгиба листовой стали без осуществления ручной доводки – 120 градусов;

- Конструкция станка не должна предусматривать сварных соединений, которые слабо переносят знакопеременные нагрузки;

- Толщина профиля не более 1 мм для меди, 0,7 мм для алюминия и 0,6 мм для оцинковки;

- Стоит минимизировать число комплектующих, которые нужно будет заказать на стороне, больше ориентируясь на помощь фрезеровщиков и токарей;

- Не рекомендуется применять для сборки детали из специальных сталей (нержавейки).

Самая популярная конструкция листогиба и ее улучшение

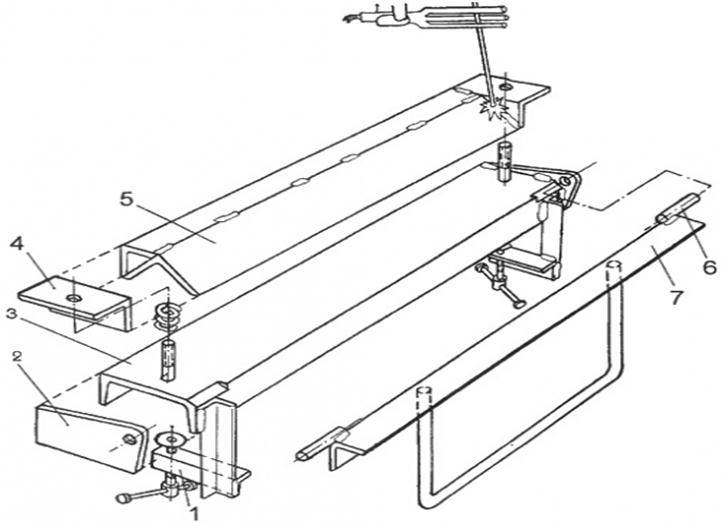

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

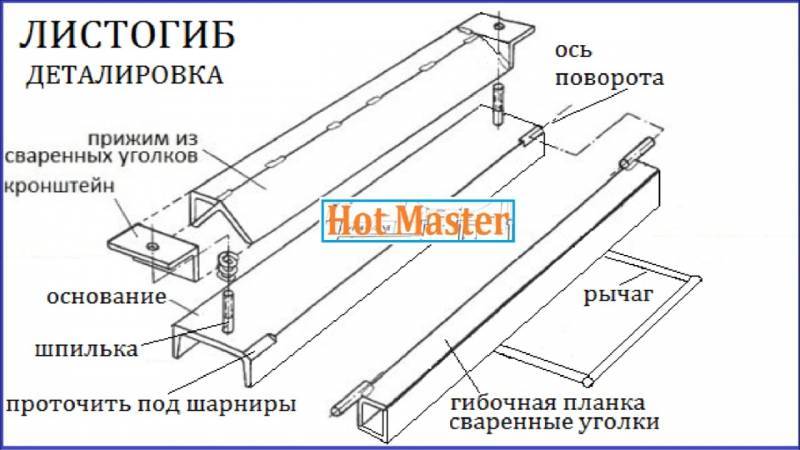

Чертеж №2: Основные элементы листогиба

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Эффективный листогибочный станок из металлических балок

Чтобы изготовить данный вариант вам необходим верстак с относительно гладкой и ровной поверхностью, материал — предпочтительно металл, но и дерево подойдет. Также понадобятся уголки с размерами полок 4-5 см, толщина — не более 5 мм.

Размеры данных деталей зависят в первую очередь от того, какой объем работ вы собираетесь выполнять. Вы можете также взять металлические балки, которые пригодятся только в том случае, если сложность и тяжесть работ действительно высока.

Вам будут необходимы: петля для дверей в размере двух штук, винты с диаметром от 1,5 см до 2,5, пружины. Обязательно нужен аппарат для сварки и перфоратор.

Чтобы сделать листогибочный станок из балок следуйте следующим инструкциям:

- Две балки кладут вместе, на концах врезают петли для дверей. Край должен быть срезан под сорок пять градусов. Третью балку должны срезать идентично, учитывайте что глубину нужно увеличить, потому как данная деталь должна быть более подвижной, в отличие от остальных.

- К одной из балок вы должны приварить две детали с обеих сторон. Их задача заключается в том, что они позволяют прикрепить фиксирующий болт.

- К деталям нужно прикрепить болты.

- Теперь необходимо прикрепить третью балку, а сверху прикрепить пластинки из металла, по центру которых необходимо сделать отверстия с диаметром больше, чем у болтов.

- Обрежьте пружины так, чтобы она приподнимала третью балку на один сантиметр максимум.

- К верхней части винта обязательно прикрепить два обрезка, которые будут использоваться как ручки.

- На третью балку теперь приваривайте ручку из любого понравившегося вам материала. После этого вы можете начинать работать.

Обратите внимание!

Лебедка своими руками: классификация, материалы изготовления, описание этапов работы + инструкция для сооружения своими руками

Струбцина своими руками — пошаговое изготовление и описание вариантов применения струбцины

Нож своими руками | Поэтапное описание как и из каких материалов сделать самодельный нож

Благодаря данному рецепту у вас получится такой станок, с помощью которого можно будет гнуть детали действительно внушительных размеров и толщины. Такой станок обязательно пригодится при строительстве чего-либо, ведь балки большого размера в магазине стоят действительно немало.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

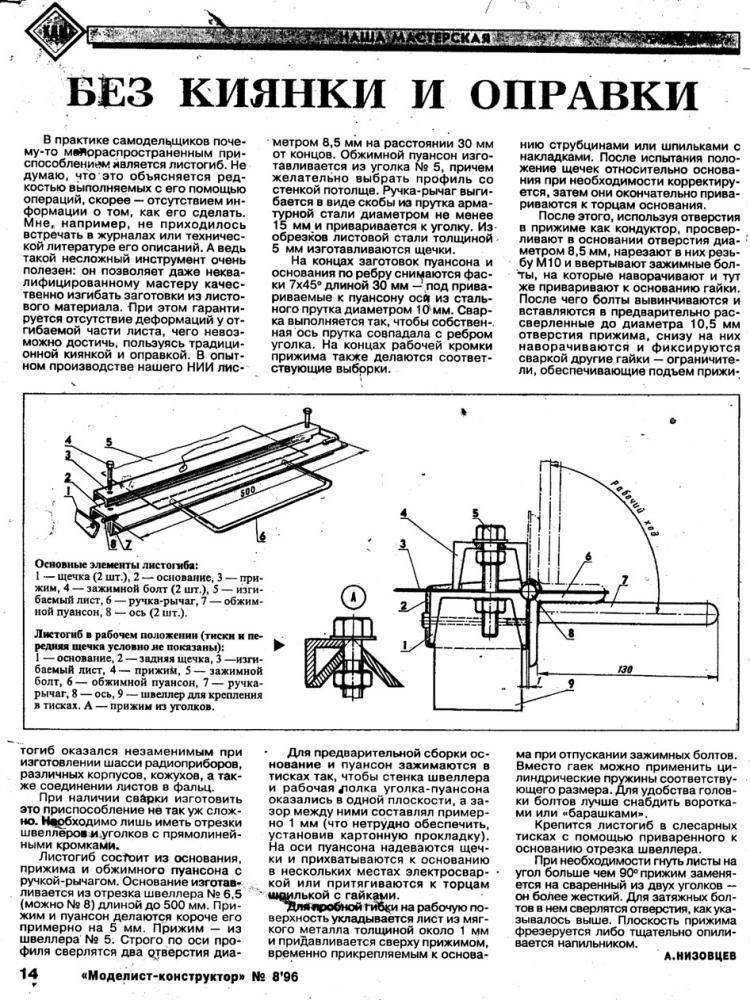

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет “рабочей лошадкой”, без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

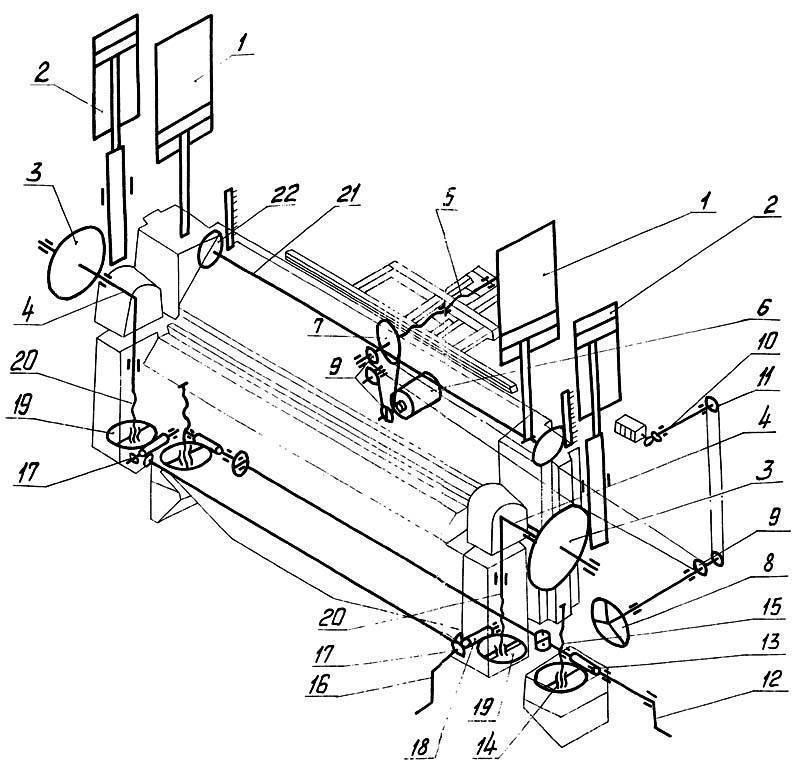

ИБ2222 Перечень органов управления вальцами

- Общий стоп

- Переключатель цепи управления

- Переключатель направления вращения главного привода

- * Кнопка включения механизма съема — вперед

- * Кнопка включения механизма съема — назад

- Кнопка включения подъема откидной опоры

- Кнопки опускания откидной опоры

- Кнопка переключения механизма поддержки обечайки вверх

- Кнопка переключения механизма поддержи обечайки вниз

- Кнопка перемещения заднего бокового валка вверх

- Кнопка перемещения заднего бокового валка вниз

- Кнопка перемещения переднего бокового валка вверх

- Кнопка перемещения переднего бокового валка вниз

- Лампа сигнальная «Сеть»

- Лампа сигнальная «Главный привод включен»

* Для машин со средствами механизации

Примечание: На листогибочных машинах пульт управления может быть встроенным в ограждение главного привода (машины ИБ2213, ИБ2216) или быть выносным — крепиться к кронштейнам коленного выключателя (машины ИБ2219, ИБ2220, ИБ2222).