Характеристики и размеры

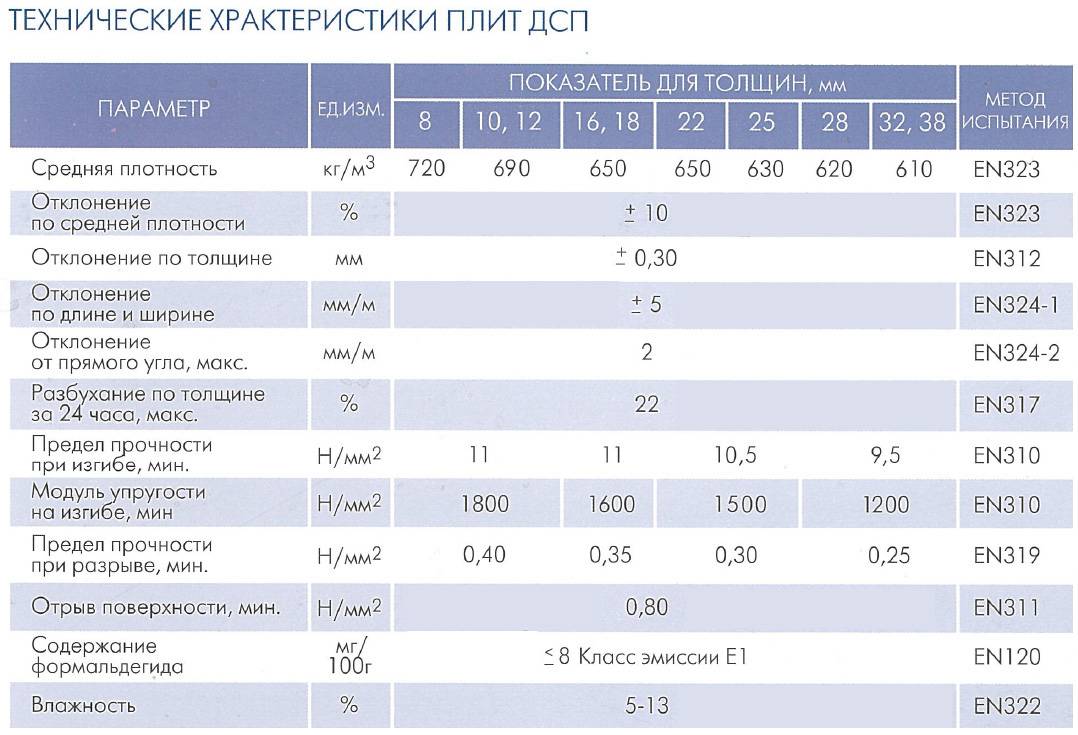

Технические характеристики ДСП зависят от марки и разновидности изделия. Они могут колебаться в таких пределах:

- толщина листа — 10-40 мм;

- остаточная влажность — 5-9%;

- коэффициент теплопроводности — 0,08-0,26 Вт/(мхград);

- удельная теплоемкость — 1,65-1,85 кДж/(кгхград);

- водопоглощение — 11-87%;

- набухание (за сутки) по толщине — 4-28%;

- прочности на изгиб — более 11-26МПа.

С учетом строения и свойств материала, ДСП классифицируется на следующие категории:

По конструкции: одно-, трех- и многослойные листы древесно стружечных плит.

Марки по основным техническим характеристикам (прочность, влагостойкость, склонность к деформациям) – Р1 и Р2.

Сортность предусматривает подразделение по качеству: первый сорт – шлифованная поверхность с идеальной гладкостью, без видимых дефектов; ровные срезы; точное соответствие размеров, основное назначение – изготовление мебели; второй сорт присваивается при отбраковке первого сорта ДСП по некоторым параметрам, допускаются небольшие сколы на срезах и царапины на поверхности; третий сорт – дешевый ДСП низкого качества с наличием заметных дефектов в виде сколов, трещин, краевых дефектов. Применяется в строительстве при возведении неответственных конструкций.

По структуре наружного слоя: мелкозернистая поверхность — она хорошо подходит для ламинирования полимерными пленками; обычные, стандартные листы (средняя зернистость) — при изготовлении мебельных щитов идут под облицовку шпоном; крупнозернистая поверхность — такие ДСП чаще используются в строительстве.

Обработка поверхности. По уровню обработки выделяются шлифованные и нешлифованные плиты.

Эмиссионный класс устанавливается по содержанию формальдегида, т.е. по возможности выделения этого опасного вещества: класс Е1 — содержание свободного формальдегида не должно превышать 0,1 мг на 1 г ДСП, в любых обстоятельствах выделение его не превысит допустимую норму, а потому такой материал можно смело применять в жилых помещениях (даже для детской мебели); класс Е2 — содержание ограничивается 0,3 мг на каждый 1 г изделия

Использовать следует с осторожностью.

Водостойкость. Выделяются такие разновидности материала: стандартная плита с индексом А – деформация в воде в течение 24 ч — 20-22 %; стандартный ДСП с индексом Б – деформация 30-33%; водостойкий материал – деформация не превышает 16% (для увеличения влагостойкости используются парафиновые добавки).

Огнестойкость

Обычный ДСП относится к горючим материалам. Огнестойкий вариант изготавливается путем введения особых добавок – антипиренов. Отечественные ДСП в огнестойкой разновидности не производятся.

По удельному весу – различаются ДСП малой (не более 540 кг/мм³), средней (540-760 кг/м³) и высокой (свыше 760 кг/мм³) плотности.

Листы ДСП выпускаются с разными размерами, что позволяет выбирать товар с учетом реальной потребности. Толщина плит начинается с 1 мм и имеет градацию 1 мм вплоть до 40 мм.

Колебание толщины для шлифованных листов не превышает 0,3 мм, а для нешлифованных может находиться в пределах 0,4-1,6 мм (в зависимости от толщины). Минимальные размеры плит составляют 1,2х1,8 м, а максимальные – не ограничиваются.

Влагостойкая древесно-стружечная плита

- размеры: 2440х1830 (мм), 2500х1830 (мм), 2800х2070 (мм), 3060х1220 (мм);

- толщина: 12 (мм), 16 (мм), 18 (мм), 22 (мм), 26 (мм), 38 (мм);

- плиты должны соответствовать классу влагостойкости Р3, Р4, Р5.

Влагостойкий ДСП считается идеальным строительным материалом для выравнивания поверхностей стен и работы с кровлей. Небольшой вес и высокая плотность листа (820 кг/м3) обеспечат преимущество при создании утепляющего слоя внутри кровли.

Влагостойкие плиты, при воздействии влаги, разбухают только на 10% в течение суток.

Ламинированная древесно-стружечная плита

- длина: 2620 мм, 2800 мм;

- ширина: 1830 мм, 2070 мм;

- толщина: 8 мм, 10 мм, 12 мм, 16 мм, 18 мм, 22 мм, 25 мм, 28 мм.

Плиты толщиной от 8 мм до 18 мм преимущественно используются для изготовления элементов мебели, которые будут подвергаться минимальным нагрузкам (гардеробные, рамочные фасады МДФ, раздвижные двери для шкаф-купе).

Более толстые плиты, от 22 мм до 28 мм, способны выдержать повышенные нагрузки. Они более пригодны для строительства кухонных столов или столешниц.

Главным недостатком ламинированного ДСП считается недостаточная влагостойкость и деформация в среде с высокой температурой.

Особенности производства

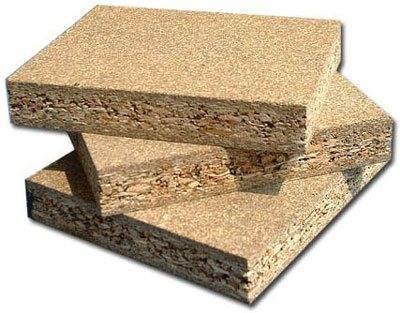

В качестве древесного сырья при производстве используются отходы деревообрабатывающих предприятий, лесопилок, лесозаготовительных организаций.

В ход идет низкокачественная и забракованная древесина, горбыли, сучки, стружка, опилки, щепа и т.д.

Технология изготовления ДСП включает такие этапы:

- Измельчение сырья до состояния стружки определенных размеров – толщина не более 0,6 мм; ширина – до 9 мм; длина – 4-42 мм. Она имеет плоскую форму и равномерную толщину. При формировании плит стружка распределяется так, чтобы самые маленькие частички оказались в наружном слое.

- Сушка стружки в устройствах барабанного типа. Конечная остаточная влажность не превышает 5-7% для наружных слоев и 3-4% для внутренних слоев.

- Сортировка стружки по размерам.

- Смешение древесной части с синтетическим наполнителем (осмоление стружки). В специальные смесители связующее вещество подается в виде раствора, где должно покрыть каждую стружку.

- Формирование структуры. Осмоленная стружка равномерно в несколько слоев укладывается на транспортерные ленты. Этот непрерывный поток затем разделяется на пакеты нужного размера.

- Первичное прессование (подпрессовка). После прохождения через пресс масса уплотняется и уменьшается до размера, превосходящий окончательную толщину ДСП в 3-4 раза. Подпрессовка осуществляется при давлении 1,5-3,5 МПа.

- Окончательное прессование. Оно обеспечивается в гидравлических устройствах многоэтажного типа. Операция осуществляется при давлении 3-4 МПа и температуре 175-185 °С. Продолжительность воздействия определяется из расчета 20 с на каждый 1 мм толщины листа. Многоэтажная конструкция оборудования позволяет одновременно прессовать более 20 плит.

- Охлаждение и окончательное формирования размеров плит.

- Выдержка готовых изделий в штабелях в течение 100-120 ч.

- Шлифование и обработка поверхности при изготовлении определенных марок ДСП.

При изготовлении 1 м³ ДСП средний расход материалов составляет: древесные отходы – 1,8-1,9 м³; синтетическая смола – 75-85 кг.

Листы ДСП можно изготавливать и своими руками при наличии пресса, способного обеспечивать указанные характеристики. Принципиально упрощенная технология мало отличается от заводской и основывается на ручном формовании структуры.

Советуем почитать: Самодельные станки и приспособления для домашней мастерской

ДСП (древесно-стружечная плита): плюсы и минусы

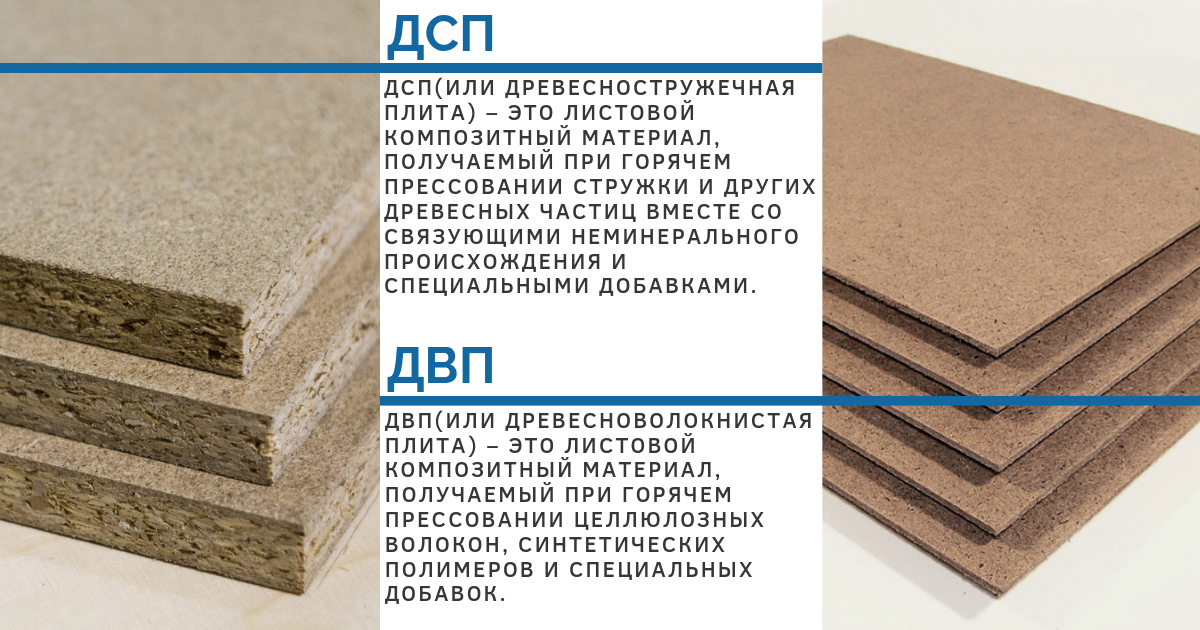

ДСП изготавливается из древесных опилок и стружек, пропитанных связывающим веществом, а именно – формальдегидными смолами. Это самый распространенный материал для корпусной мебели, оформления интерьеров, строительства (внутренняя отделка помещений, перегородки и т.п.).

Плюсы: прочность, легкость в обработке. ДСП хорошо «держит» гвозди и шурупы, скрепляющие конструкцию. Еще одно достоинство ДСП – имеет низкую цену. Из-за этого ДСП – самый широко используемый материал для мебели; большая часть офисной мебели производится именно из ДСП. Для кухонь и ванн используется специальный вид ДСП – с повышенной влагостойкостью (OSB).

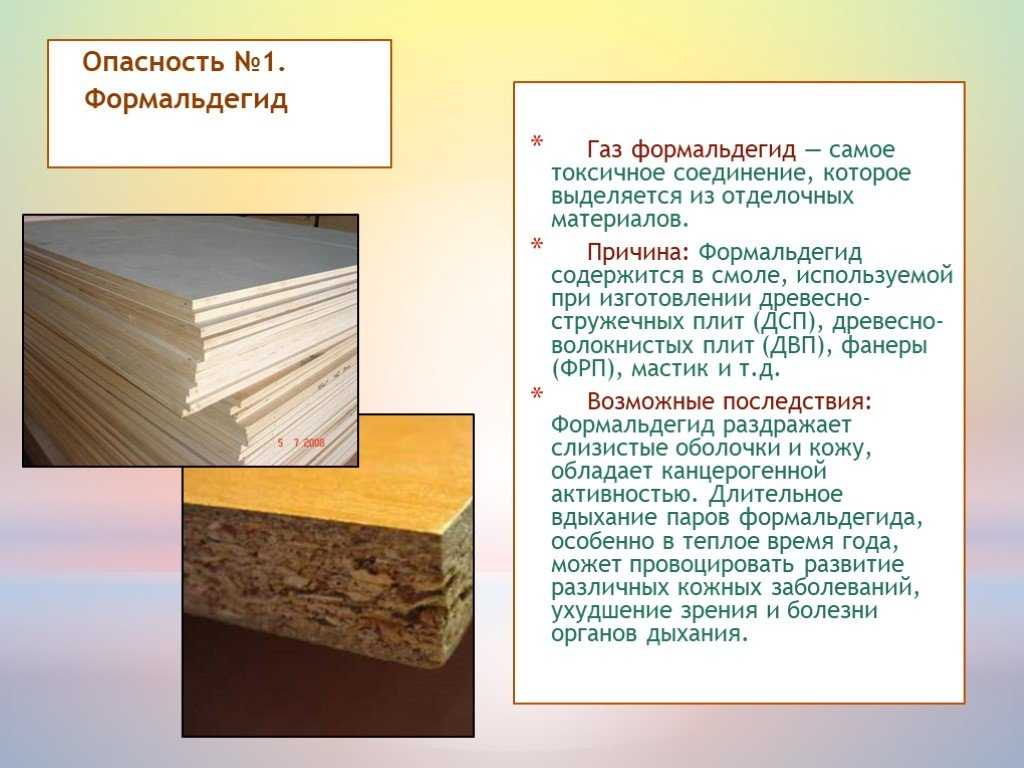

Минусы: наличие тех самых формальдегидных смол, которые скрепляют частицы дерева. Дело в том, что ДСП выделяет в воздух определенное количество формальдегида – не самый полезный продукт, надо заметить. Но если разобраться более внимательно, то количество смол выделяемых ДСП не вредно для человека.

Существует два вида ДСП: Е1 и Е2. Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у нее заметно ниже, а вот Е2 запрещается использовать в производстве детской мебели: делайте выводы. Самыми экологичными считаются ДСП австрийского и немецкого производства. ДСП – очень твердый материал, который не допускает тонкой обработки (глубокая фрезеровка, всевозможные фигурные детали).

Влияние размеров на применение

Для правильного планирования покупки полезно учесть все особенности и характеристики листов, включая размеры, от которых во многом зависят рекомендуемые направления использования.

Обычную обшивку комнат, изготовление мебели, декоративных фрагментов интерьера удобно выполнять ДСП толщиной от 8 мм до 10 мм. Статическая нагрузка в таких ситуациях не бывает очень высокой, необходимости в повышенной прочности плит нет.

При покрытии пола, на которое в последующем собираются расположить линолеум или ламинат, целесообразно использовать изделия толщиной, достигающей 16 мм, и крупными остальными размерами. Это обеспечит крепость подложки и минимальное количество стыков на поверхности.

Столешницы, двери, детали мебели, на которых может быть сосредоточена большая нагрузка, нужно делать из листов ДСП с большей толщиной, достигающей 25 мм. Оптимальную длину и ширину нужно рассчитать с учетом размеров будущих изделий.

Промышленные настилы, рабочие столы, на которых расставляют тяжелые агрегаты и устройства, могут надежно служить в случае изготовления из ДСП толщиной, достигающей 38 мм. В таких ситуациях основа должна быть прочной, поскольку возможные разрушения приведут не просто к мелким неприятностям, а к аварийным ситуациям, травмам.

Следует помнить, что установка поверхностей из ДСП больших размеров требует монтажа усиленных опорных конструкций, которые смогут выдержать вес плиты и всего, что на ней будет размещено.

Как делают ДСП

Древесно-стружечная продукция изготавливается из основы и связующего вещества. Формальдегидные смолы, играющие роль клея, токсичны и оказывают отрицательное воздействие на здоровье человека, поэтому согласно современным стандартам их количество постоянно снижается.

Технология производства:

Среди всех видов древесных плит технология производства ДСП считается наименее сложной, этим и объясняется доступная цена материала

Основу, в качестве которой выступают неделовые сорта древесины, предварительно очищают от коры и грязи, после чего нарезают на детали нужного формата. Также для удешевления используются остатки от изготовления пиломатериалов.

Сырье измельчается в щепу и формируется в стружку нужного размера. При необходимости получить плиты для дальнейшего декорирования материалы подвергаются сглаживанию.

Проводится сушка. Для этого применяются различные методы. Самый простой – помещение в барабан, где основа постоянно перемешивается и обдувается теплым воздухом

Важно получить нужный показатель влажности.

Подготовленная стружка поступает в камеру, где ее обрабатывают связующей смолой. Особенность этой процедуры в том, что каждый фрагмент должен быть полностью покрыт веществом, иначе надежное сцепление не получится.

Масса поступает в формирующую машину, которая укладывает ее в виде ковра

Старая технология предполагала создание трехслойного пласта с четким распределением щепы: по центру – мелкой, по краям – крупной. Современное оборудование позволяет сделать структуру однородной, не изменяя состав.

Проводится горячая прессовка, в результате которой материал приобретает нужные свойства. Листы выдерживают в специальных условиях 5 дней, после чего (в зависимости от дальнейшей обработки) разделяют по секциям.

Немаловажным аспектом является и то, может ли продукция производиться в меньших масштабах и в домашних условиях.

Хотя получение древесно-стружечных плит относят к простым процессам, наладить его в домашних условиях невозможно: во-первых, оборудование стоит дорого, а во-вторых, монтаж линии требует наличия серьезных площадей

Действительно, многим хотелось бы изготавливать отделочный материал и детали мебели своими руками, но для этого необходимо специальное оборудование и подходящее помещение. Технологические циклы имеют строгую последовательность, на каждом этапе должны четко соблюдаться определенные параметры и условия. Так можно добиться еще и конкурентоспособности продукции.

Описание и производство ДСП

Под термином «плиты древесно-стружечные» подразумевают продукцию, изготовленную горячим прессованием древесной стружки, смешанной с композитным связующим.

Правильнее называть изделия ДСтП, но в общепринятом понимании прижилась аббревиатура ДСП.

Состав

Сырье для производства ДСП

Основным ингредиентом при производстве ДСтП является технологическая щепа и стружка, получаемые в процессе деревообработки сырья лиственных и хвойных пород. Использование отходов лесопильного, спичечного, фанерного и других производств позволяет снизить себестоимость продукции.

Щепу используют для продукции низкого качества, стружку — для формирования наружного пласта трёхслойных плит.

Щепа и стружка обязательно проходят очистку от посторонних примесей, их пропускают через электромагнитный сепаратор для удаления металлических включений.

Обязательным компонентом, служащим для склеивания стружки, придания необходимых свойств являются химические вещества:

- карбамидоформальдегидные смолы, наименее экологически вредные;

- феноло-формальдегидные смолы, токсичные с резким запахом, чаще используются в ДСтП из лиственных пород;

- водоотталкивающие (гидрофобные) добавки и вещества, повышающие прочность изделий.

Использовали ДСП в строительстве?

Да 0%

Нет 66.67%

Планирую 33.33%

Проголосовало: 3

Этапы производства

Схема производства

Технология производства стандартизирована и включает несколько этапов:

- Подготовка сырья, заключающаяся в смешивании компонентов разного качества и происхождения.

- Измельчение компонентов до необходимой фракции при одновременном доведении массы до однородного состояния.

- Просушивание основы плит до требуемой влажности.

- Смешивание органического сырья с химическими веществами до получения однородной массы.

- Формирование ДСтП на движущейся ленте путём горячего прессования.

- Нарезка плит необходимо размера.

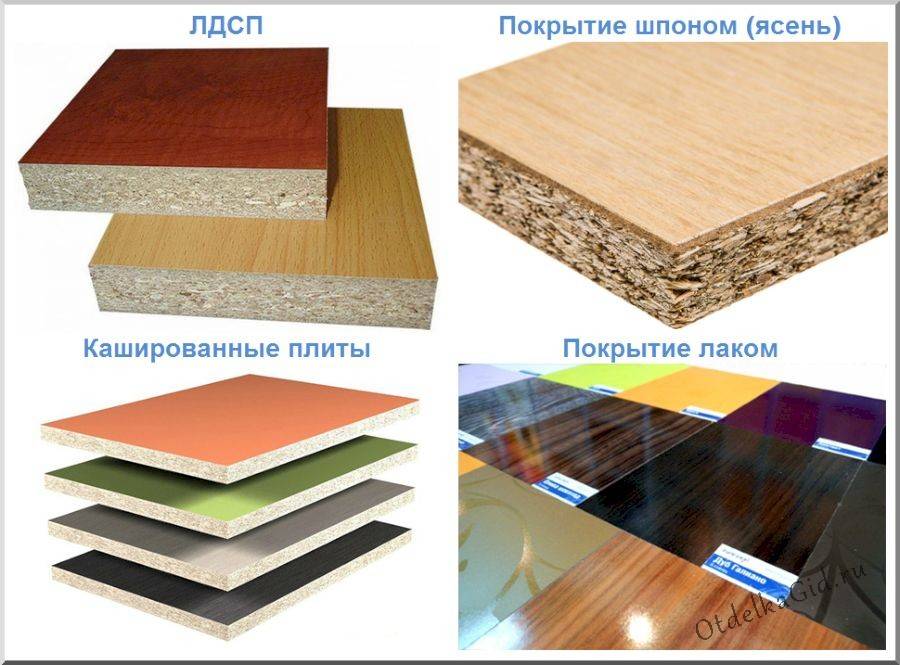

Окончательная обработка поверхности может заключаться в шлифовании, а также оклейке шпоном (шпонированная ДСтП) или полимерной плёнкой (ламинированная ДСтП).

Технические характеристики

Продукция любых производителей обязана соответствовать по характеристикам:

- ГОСТ 10632-2014. «Плиты древесно-стружечные», для изделий без внешнего отделочного слоя.

- ГОСТ 32289-2013 г. «Плиты древесно-стружечные, облицованные плёнками на основе термореактивных полимеров», или как её принято называть ламинированная ДСП.

Важными для потребителя являются несколько технических параметров:

- отклонение от прямолинейности и перпендикулярности кромок не более 2 мм/п.м.;

- предел прочности на изгиб от 5,5 до 11,5 Мпа — зависимость обратная: чем толще плита, тем хуже она сопротивляется излому;

- покоробленность — не более 2 мм;

- гидротермическая стойкость: измеряется для листов, предназначенных для изготовления мебели, стойкой к воздействию водяного пара, например, для кухонной мебели;

- стойкость к истиранию и пятнообразованию;

- предельные нормы формальдегида.

Отдельными пунктами ГОСТ предусматривает допуски на наличие в плитах:

- вмятин;

- посторонних включений;

- царапин;

- перекосов или непропечатки рисунка;

- блёскость поверхности.

Размеры

Каждый производитель самостоятельно выбирает размеры ДСП, важно соблюсти допуски по длине, ширине и толщине листов. Стандартные размеры листа обычного ДСП без покрытия могут находиться в пределах:. Стандартные размеры листа обычного ДСП без покрытия могут находиться в пределах:

Стандартные размеры листа обычного ДСП без покрытия могут находиться в пределах:

- по длине от 1800 мм с шагом 10 мм;

- по ширине от 1200 мм с градацией 10 мм;

- по толщине от 10 мм.

Ламинированное ДСтП имеет более широкий диапазон размеров:

- длина — от 1830 до 5680 мм;

- ширина — 1220–2500 мм;

- толщина не ограничена.

Встречающийся в розничной продаже ассортимент чаще всего ограничен стандартными габаритами 2800х1830 — это удобно при доставке и распиле.

Плюсы и минусы ДСП

Механическая прочность к ударным и стойкость к статическим нагрузкам Технологичность в использовании Разнообразный внешний вид Универсальность в применении Невысокая цена

Низкая влагостойкость Выделение в пространство вредных веществ Отсутствие гибкости, что позволяет изготовить только плоские конструкции Постепенное разрушение креплений при постоянных нагрузках, например, петель мебели

Характеристики и размеры

Технические характеристики ДСП зависят от марки и разновидности изделия. Они могут колебаться в таких пределах:

- толщина листа — 10-40 мм;

- остаточная влажность — 5-9%;

- коэффициент теплопроводности — 0,08-0,26 Вт/(мхград);

- удельная теплоемкость — 1,65-1,85 кДж/(кгхград);

- водопоглощение — 11-87%;

- набухание (за сутки) по толщине — 4-28%;

- прочности на изгиб — более 11-26МПа.

С учетом строения и свойств материала, ДСП классифицируется на следующие категории:

По конструкции: одно-, трех- и многослойные листы древесно стружечных плит.

Марки по основным техническим характеристикам (прочность, влагостойкость, склонность к деформациям) – Р1 и Р2.

Сортность предусматривает подразделение по качеству: первый сорт – шлифованная поверхность с идеальной гладкостью, без видимых дефектов; ровные срезы; точное соответствие размеров, основное назначение – изготовление мебели; второй сорт присваивается при отбраковке первого сорта ДСП по некоторым параметрам, допускаются небольшие сколы на срезах и царапины на поверхности; третий сорт – дешевый ДСП низкого качества с наличием заметных дефектов в виде сколов, трещин, краевых дефектов. Применяется в строительстве при возведении неответственных конструкций.

По структуре наружного слоя: мелкозернистая поверхность — она хорошо подходит для ламинирования полимерными пленками; обычные, стандартные листы (средняя зернистость) — при изготовлении мебельных щитов идут под облицовку шпоном; крупнозернистая поверхность — такие ДСП чаще используются в строительстве.

Обработка поверхности. По уровню обработки выделяются шлифованные и нешлифованные плиты.

Эмиссионный класс устанавливается по содержанию формальдегида, т.е. по возможности выделения этого опасного вещества: класс Е1 — содержание свободного формальдегида не должно превышать 0,1 мг на 1 г ДСП, в любых обстоятельствах выделение его не превысит допустимую норму, а потому такой материал можно смело применять в жилых помещениях (даже для детской мебели); класс Е2 — содержание ограничивается 0,3 мг на каждый 1 г изделия

Использовать следует с осторожностью.

Водостойкость. Выделяются такие разновидности материала: стандартная плита с индексом А – деформация в воде в течение 24 ч — 20-22 %; стандартный ДСП с индексом Б – деформация 30-33%; водостойкий материал – деформация не превышает 16% (для увеличения влагостойкости используются парафиновые добавки).

Огнестойкость

Обычный ДСП относится к горючим материалам. Огнестойкий вариант изготавливается путем введения особых добавок – антипиренов. Отечественные ДСП в огнестойкой разновидности не производятся.

По удельному весу – различаются ДСП малой (не более 540 кг/мм³), средней (540-760 кг/м³) и высокой (свыше 760 кг/мм³) плотности.

Листы ДСП выпускаются с разными размерами, что позволяет выбирать товар с учетом реальной потребности. Толщина плит начинается с 1 мм и имеет градацию 1 мм вплоть до 40 мм.

Колебание толщины для шлифованных листов не превышает 0,3 мм, а для нешлифованных может находиться в пределах 0,4-1,6 мм (в зависимости от толщины). Минимальные размеры плит составляют 1,2х1,8 м, а максимальные – не ограничиваются.

Влагостойкая древесно-стружечная плита

- размеры: 2440х1830 (мм), 2500х1830 (мм), 2800х2070 (мм), 3060х1220 (мм);

- толщина: 12 (мм), 16 (мм), 18 (мм), 22 (мм), 26 (мм), 38 (мм);

- плиты должны соответствовать классу влагостойкости Р3, Р4, Р5.

Влагостойкий ДСП считается идеальным строительным материалом для выравнивания поверхностей стен и работы с кровлей. Небольшой вес и высокая плотность листа (820 кг/м3) обеспечат преимущество при создании утепляющего слоя внутри кровли.

Влагостойкие плиты, при воздействии влаги, разбухают только на 10% в течение суток.

Ламинированная древесно-стружечная плита

- длина: 2620 мм, 2800 мм;

- ширина: 1830 мм, 2070 мм;

- толщина: 8 мм, 10 мм, 12 мм, 16 мм, 18 мм, 22 мм, 25 мм, 28 мм.

Рекомендуем: Особенности материала Лего кирпич, характеристики, состав, изготовление своими руками

Плиты толщиной от 8 мм до 18 мм преимущественно используются для изготовления элементов мебели, которые будут подвергаться минимальным нагрузкам (гардеробные, рамочные фасады МДФ, раздвижные двери для шкаф-купе).

Более толстые плиты, от 22 мм до 28 мм, способны выдержать повышенные нагрузки. Они более пригодны для строительства кухонных столов или столешниц.

Главным недостатком ламинированного ДСП считается недостаточная влагостойкость и деформация в среде с высокой температурой.

Сравнение с другими материалами

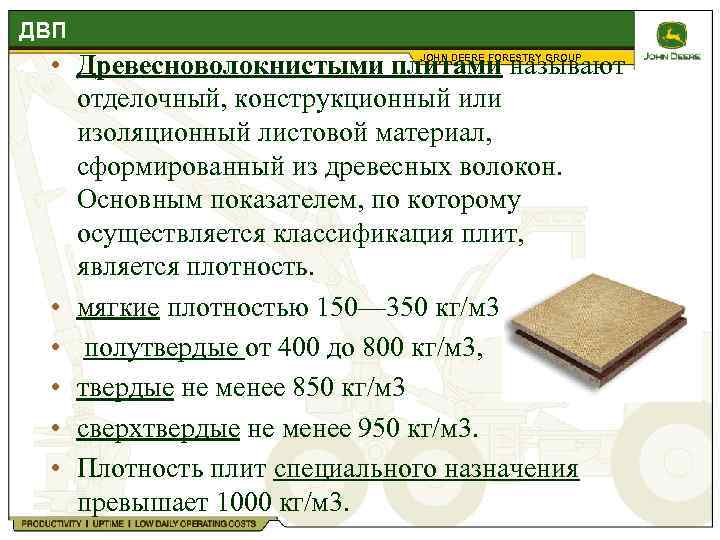

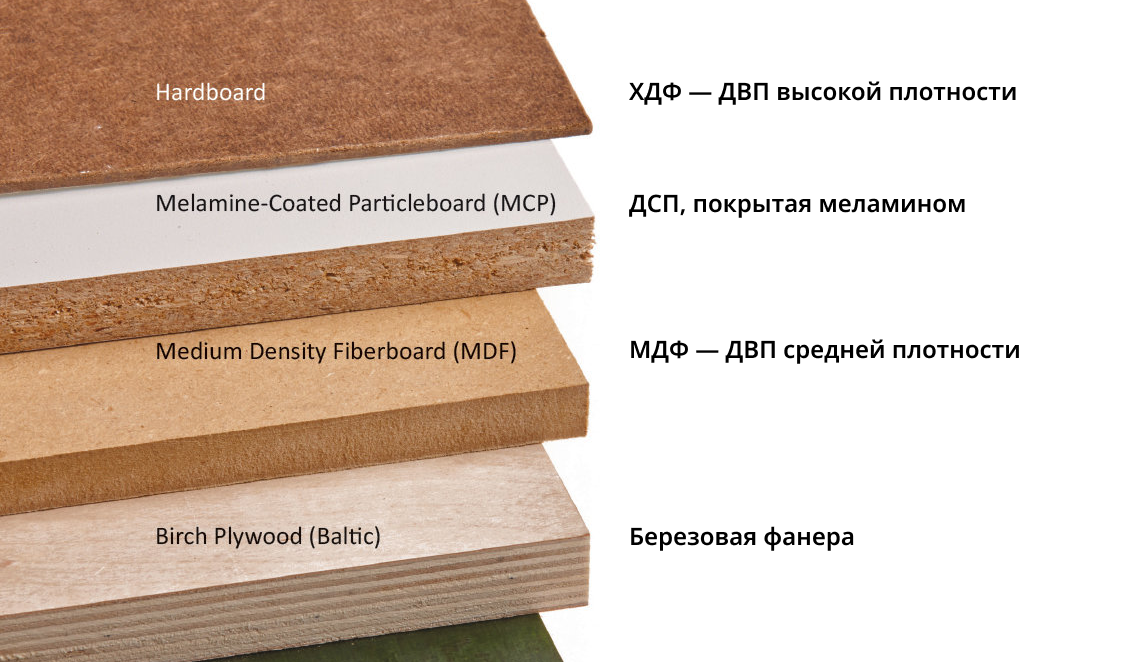

По сравнению с МДФ древесно-стружечные плиты имеют более высокую прочность, но низкие показатели экологичности. При производстве МДФ применяют только природные, экологически чистые смолы. МДФ изготавливают методом сухого прессования перетертых опилок с добавлением натуральных смол. МДФ не имеет такого широкого применения, как ДСП, но стоит дороже. Область использования этого материала — изготовление кухонных фасадов, дверей, межкомнатных перегородок, наличников. Он хорошо поддается фрезерованию, склеиванию, покраске и ламинированию.

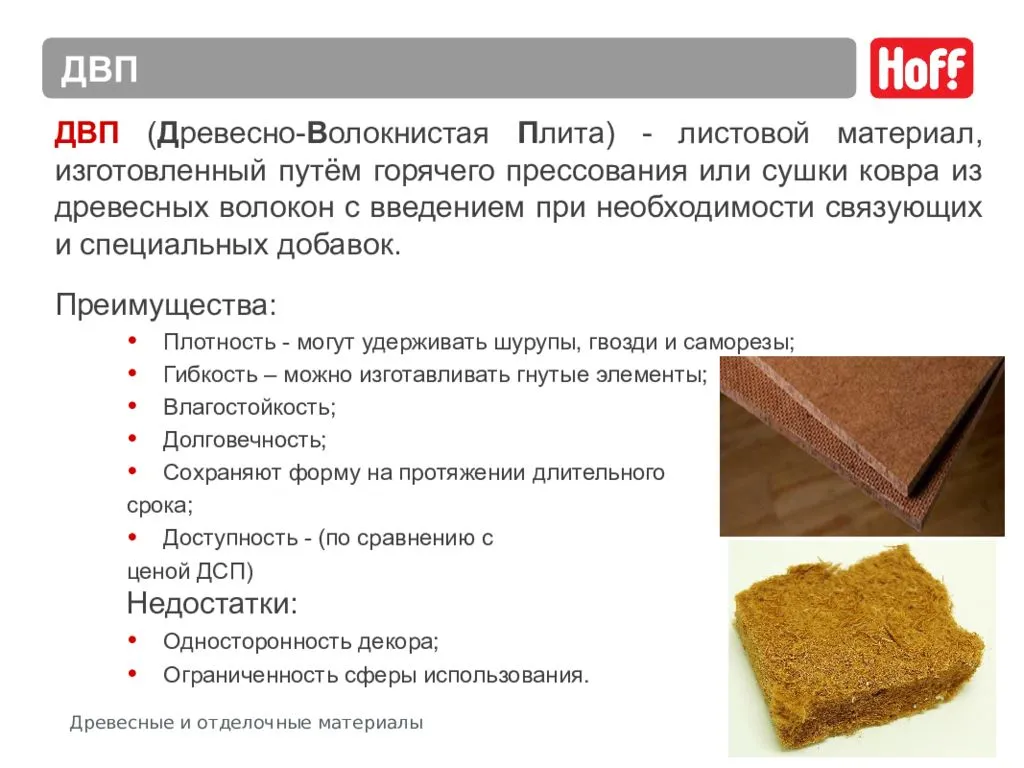

Древесно-волокнистые плиты (ДВП) изготавливают методом мокрого прессования древесной пыли. Благодаря низкозатратной технологии, ДВП имеет низкую стоимость. Но в отличие от ДСП и МДФ материал используется в узкой сфере. Из ДВП делают задние стенки мебели, днища ящиков столов и другие непрочные, вспомогательные элементы.

Фанера является лидером по прочности среди древесных плит. Она изготавливается методом склеивания слоев шпона с разным направлением волокон. Это обеспечивает ей максимальную прочность и устойчивость к нагрузкам. Недостатком фанеры является ее высокая стоимость. Если выбирать материал для напольного покрытия, то можно обойтись более дешевым ДСП, а вот для изготовления комнатных перегородок или подобных конструкций, лучше всего подойдет фанера. К тому же, фанера – лидер по экологичности среди всего перечня древесных плит.

Особенности выбора

Выбор ДСП определяется его конкретным назначением. При изготовлении самодельной мебели приоритет остается за материалом 1-го сорта со шлифованной поверхностью

Особое внимание уделяется классу эмиссии

В строительстве можно смело использовать ДСП 2-го или даже 3-го сорта с нешлифованной поверхностью. С учетом наложения на него защитных покрытий можно меньше уделять внимания качеству поверхности и эмиссионному классу.

Для помещений с повышенной влажностью (кухни, санузлы, ванная, балкон) надо выбирать влагостойкие разновидности. Плиты подбираются с учетом размеров помещения и мебели. Надо стараться избегать ненужных отходов, а номенклатура позволяет выбирать оптимальные габариты листов.

Сфера применения

Использоваться древесно-стружечные материалы могут в различных сферах, но чаще всего встречаются в следующих:

- Для облицовки легких перегородок, полотен дверей и стен, изготовления рамочных фасадов и вкладных полок в местах хранения.

- Производство мебели. Из декорированных ДСП создаются различные детали для предметов интерьера. Варианты с влагостойкой пропиткой могут применяться для столешниц и подоконников.

- Черновые работы. Неотделанными плитами застилают различные горизонтальные и вертикальные конструкции перед отделкой. Для подшивки потолков лучше использовать другие облицовочные материалы, ведь ДСП довольно много весит и ее структура не самая подходящая для таких работ.

Также из стружечных изделий можно делать упаковку, которая позволяет надежно защитить транспортируемые товары даже при значительных нагрузках.

На сферу использования древесно-стружечных плит влияет их толщина, плотность и уровень влагостойкости

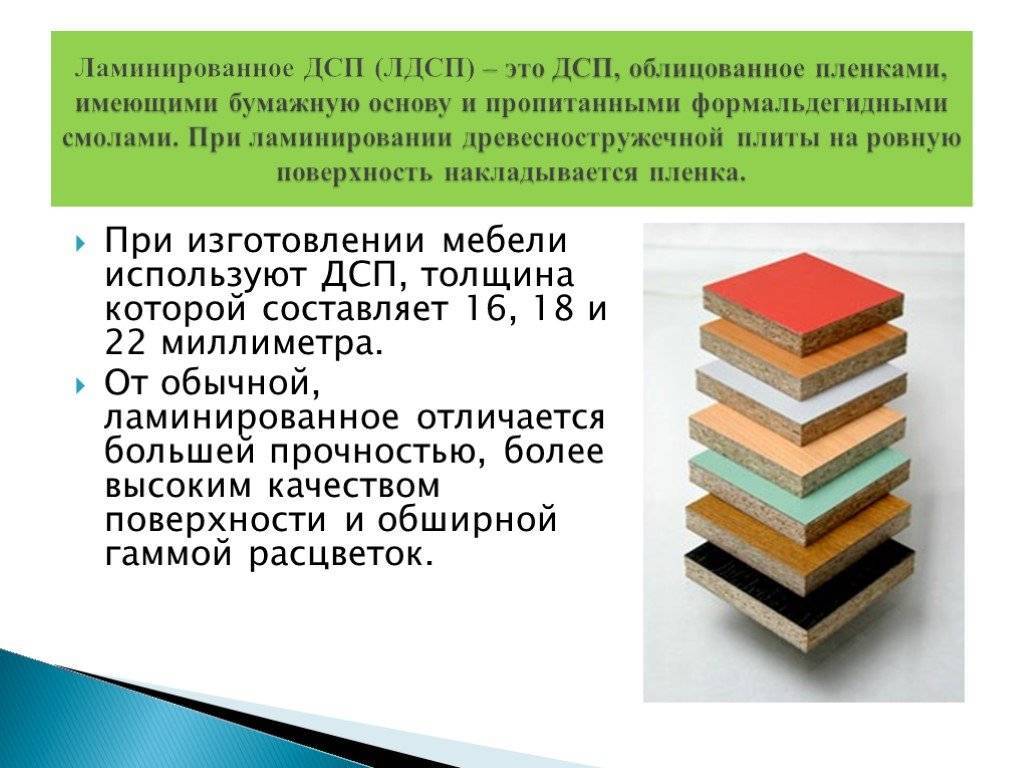

Что такое ЛДСП

ЛДСП — материал, который изготавливается на основе натуральной древесины. ДСП ламинированная (расшифровка названия) представляет собой разновидность древесно-стружечной плиты с облагороженной поверхностью.

Характеристики материала

Основные качества:

- отсутствие резкого запаха;

- гладкая ровная поверхность;

- сопротивление к влаге при уборке;

- стойкость к ультрафиолетовому излучению, перепадам температуры и механическим воздействиям;

- разнообразие цвета.

Технология производства

Изготовление ЛДСП происходит в несколько этапов:

- Переработка древесины для получения сырья. С некондиционных стволов очищают кору, распиливают их на части длиной около 1 м и на станках перемалывают в стружку. Используют также отходы, полученные с предприятий по переработки дерева.

- Сушка. Смесь направляется в камеры, где под вихревыми потоками горячего воздуха из нее выпаривается влага.

- Сортировка. Происходит в циклонной установке, где отсеиваются частицы неподходящего размера. Крупная стружка отправляется на повторное измельчение.

- Смешивание. В смесь добавляется формальдегидная смола Е1 или Е2. Первая считается безвредной и используется в производстве древесной плиты, предназначенной для мебели. Материал со вторым компонентом применяют редко, а большинство европейских компаний его уже не выпускает.

- Формирование заготовки. Происходит на конвейере методом холодного прессования. Затем полуфабрикат поступает на горячий пресс, где ему придают плотность.

- Ламинирование. Поверхность выравнивают и шлифуют. На формовочном станке накладывают черновой слой, напоминающий бумагу. Затем следует пропитка меламиновой смолой и прессование для прочного соединения компонентов.

- Распил. В финале ламинированную плиту охлаждают, сушат и разрезают на листы по стандарту.

Изготовление ЛДСП состоит из нескольких этапов.

Основные разновидности ДСП

Качество обработки и внешний вид влияют на классификацию материала:

- Продукция 1 сорта отличается отсутствием посторонних примесей, т.к. изготавливается преимущественно из древесины одной породы. Поверхность гладкая, без сколов и видимых дефектов. Обязательна отделка из пленки или шпона.

- У изделий 2 категории есть минимальные дефекты, а облицовки может не быть.

- ДСП 3 сорта применяется только в строительстве вспомогательных объектов, т.к. имеет много механических повреждений и не защищена дополнительным покрытием.

Виды панели в зависимости от внешней отделки:

- черновая (без верхнего слоя);

- ламинированная (лакированная или покрытая пленкой под прессом);

- кашированная ДСП (защита приклеивается к основанию);

- шпонированная (облицованная тонким натуральным листом древесины).

Отличие от МДФ

Для изготовления мебели чаще всего используют МДФ или ЛДСП. Между ними есть такие различия:

- По сырью для производства. Ламинированную плиту изготавливают из стружки, а МДФ из более мелкой фракции.

- По типу связующего состава. У МДФ это парафин и лигин, более безопасные и экологичные, чем формальдегид.

Материал по теме: Что такое ОСБ-плита

Что лучше: ЛДСП или МДФ

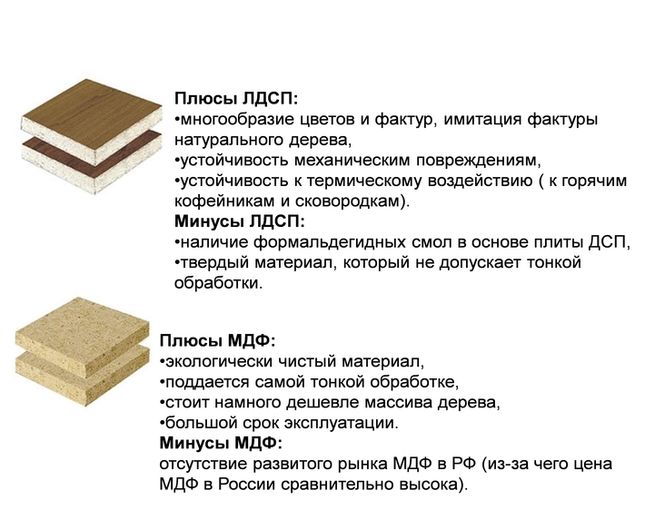

Т.к. оба материала используются для изготовления мебели, то нужно рассматривать их конструктивные особенности:

- Из-за большей плотности для оформления фасадов кухонь или шкафов лучше использовать МДФ. Его можно фрезеровать, а крепежные элементы держаться в нем прочнее.

- Из МДФ делают более сложные конструкции, чем из ЛДСП.

- Ламинированная панель менее влагостойкая, поэтому в сырых помещениях ее лучше не применять.

- Из-за отсутствия формальдегида МДФ безопаснее и применяется для изготовления детской мебели.

- Ламинированная ДСП дешевле.

- В отличие от МДФ у ламинированных блоков больше вариантов расцветок и текстур.

МДФ — фракция стружек дерева, спрессованная под высоким давлением.

Фасады МДФ в пленке ПВХ

Технология производства фасадов МДФ в пленке ПВХ предполагает использование дорогостоящего оборудования (мембранно-вакуумный пресс, фрезерный станок с ЧПУ) и, соответственно, квалифицированного обслуживающего персонала. Основной материал, плита МДФ, как правило, дороже обычного ЛДСП в 2-2,5 раза. Это приводит к некоторому удорожанию производства фасадов МДФ в пленке ПВХ, однако они сохраняют свои позиции в ценовой категории эконом класса.

С другой стороны, технология изготовления фасадов МДФ в пленке ПВХ дает полную свободу в выборе цвета, формы, рельефа поверхности, элементов декора и прочих дизайнерских изысков, что позволяет производителю более комфортно работать с индивидуальными заказчиками. Кроме того, такие качества, как прочность (плотность) МДФ плиты, влагостойкость, безопасность для здоровья, делают мебель с МДФ фасадами более привлекательной для конечного потребителя.

По некоторым характеристикам, к пленочным фасадам МДФ можно отнести фасады, изготовленные из панелей AGT. В их основе, также, лежит плита МДФ, а поверхность облицована матовой или глянцевой пленкой ПВХ, или высокоглянцевым акриловым пластиком. В отличие от фасадов, изготовленных вакуумным прессованием, торцы панелей AGT после распила необходимо оклеить кромочным материалом.