Сгибание трубы пружиной и паяльной лампой

Можно прибегнуть к ещё одному способу загибания профильной трубы. Для этого нужно из стальной проволоки диаметром около двух миллиметров сделать квадратную пружину. Изготовить её нужно таким образом, чтобы она входила внутрь трубы, но при этом не сильно там болталась. После того, как пружина будет изготовлена и вставлена внутрь трубы, предполагаемое место изгиба необходимо нагреть при помощи паяльной лампы либо иным способом, после чего, при использовании округлой болванки, труба загибается до необходимого радиуса. В принципе, если полученный результат по каким-то критериям не устроит, то работу можно переделать, но лучше следить за радиусом сразу, чтобы не пришлось выполнять одну и ту же работу дважды.

В дополнение к вышесказанному необходимо отметить, что упомянутые трубогибы могут быть как заводского изготовления, так и кустарного производства. Сложно сказать, как правильно гнуть трубы, какие приспособления при этом использовать — каждый здесь выбирает сам. На современном рынке рабочих инструментов встречаются даже гидравлические трубогибы, использование которых предполагает лишь минимальное приложение физической силы, если вообще его предполагает, но при этом данные модели достаточно дорогостоящие и подходят скорее для промышленных производств.

В принципе, конструкция трубогиба не особо сложна, поэтому при желании всегда можно построить станок дома. Возможно, это даже станет началом успешного малого бизнеса, так как спрос на готовую продукцию данного рода вполне возможен.

Но главное, что стоит помнить при проведении работ по загибанию профильных труб, — это то, что этот процесс потенциально травмоопасен, в связи с чем соблюдение правил техники безопасности является необходимым условием.

Самодельная приспособа для скручивания полос

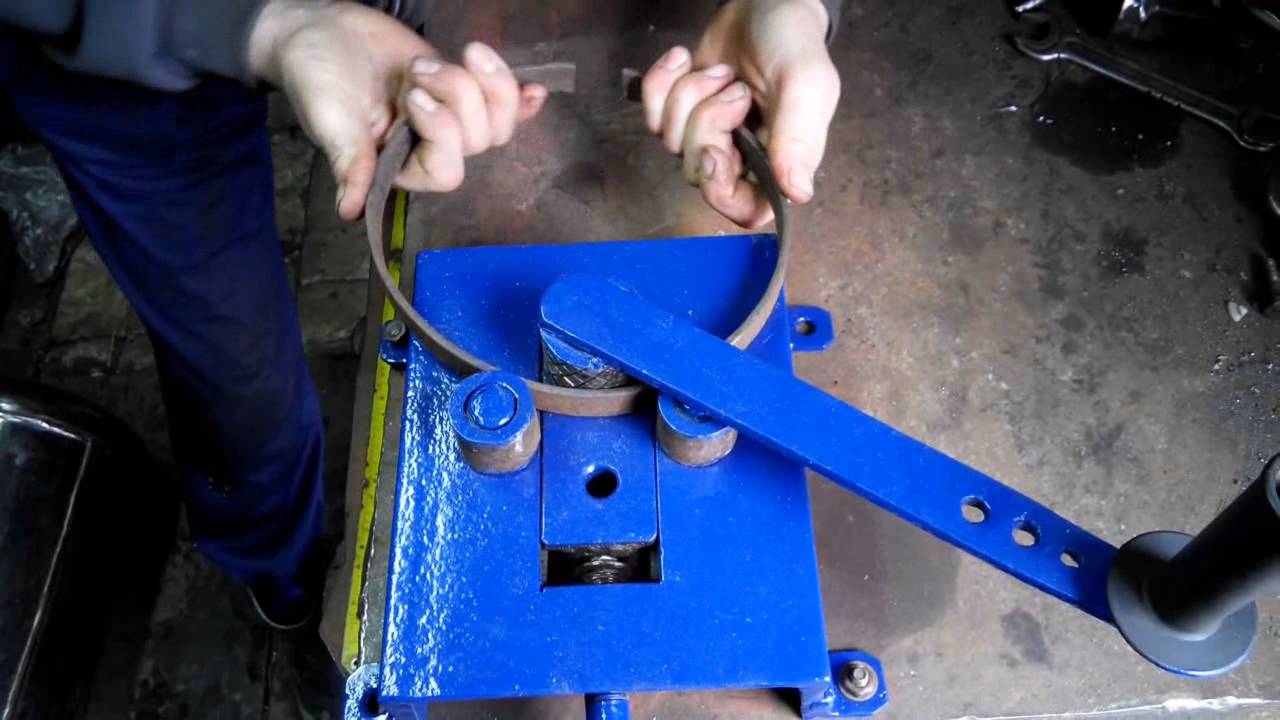

Первый вариант — универсальный станочек для холодной ковки металла.

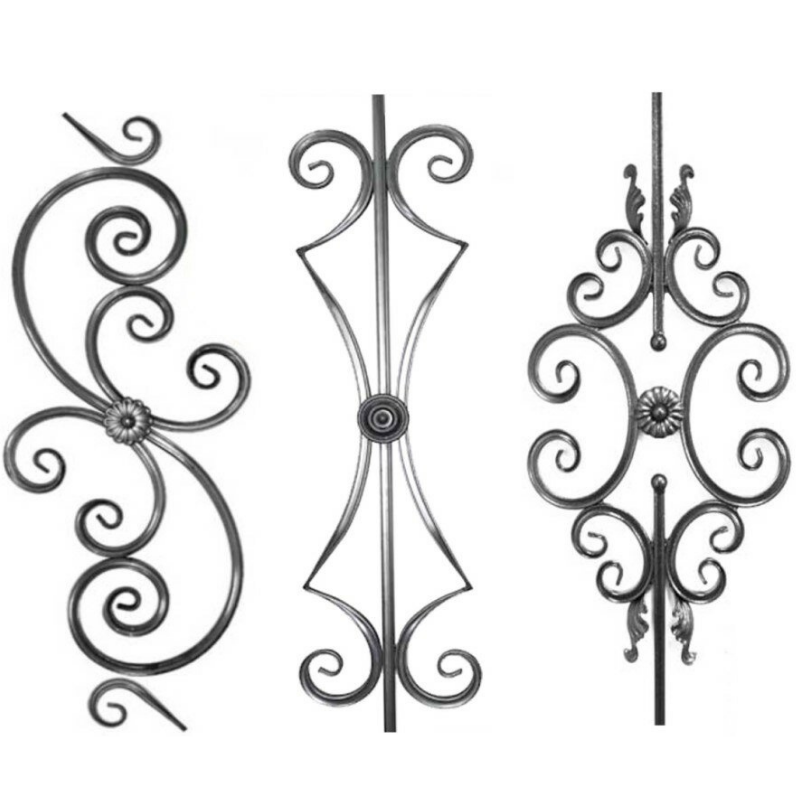

Используя это самодельное приспособление, можно изготавливать гнутые декоративные элементы (торсионы) из стальной полосы и квадратного прутка.

Читайте так же: Чем больше сдр тем стенка трубы

Из ключевых преимуществ данной конструкции стоит отметить компактные размеры и удобство хранения, простоту изготовления, а также возможность быстрой сборки-разборки.

Да и себестоимость самоделки очень низкая, поскольку все необходимые комплектующие можно найти в своей мастерской.

Чертежи самодельного гибочного станка без проблем можно найти в интернете, но по большому счету особой надобности в них нет.

Основные материалы, которые потребуются нам для изготовления станка:

- металлический квадратный пруток;

- профильная труба (направляющая);

- подшипники;

- металлический уголок;

- стальная полоса;

- металлический круглый пруток;

- болты (для фиксации заготовок).

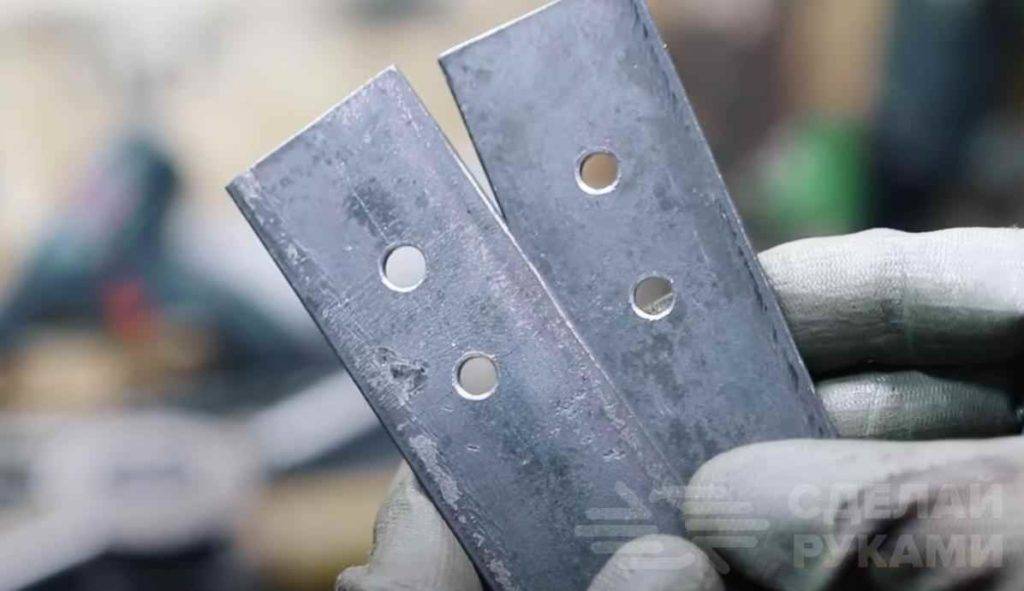

Первым делом отрезаем две заготовки одинаковой длины из металлического квадрата.

Делаем разметку, после чего с помощью болгарки вырезаем в заготовках пазы. Длина паза равна ширине двух подшипников.

С одной из сторон обеих заготовок сверлим сквозные отверстия, и метчиком нарезаем в них резьбу — чтобы можно было вкрутить болты.

Далее вставляем обе заготовки в подшипники, как показано на фото ниже. Диаметр подшипников — на ваше усмотрение.

С той стороны, где в квадратах просверлены отверстия — вкручиваем болты (упираем их друг в друга), с другой стороны — временно устанавливаем удлиненную гайку.

Потом привариваем заготовки к внутренней обойме подшипников. Сварные швы необходимо зачистить с помощью УШМ.

Далее отрезаем квадратную профильную трубу нужной длины, которая будет выступать в качестве направляющей.

Отрезаем четыре куска металлического уголка, свариваем их попарно — получатся две каретки, которые будут перемещаться по направляющей.

Первую каретку привариваем к наружной обойме подшипников. К квадратам надо дополнительно приварить ручки из круглого прутка или круглой трубы.

Отрезаем две полосы металла. Сверлим в них по два отверстия, нарезаем резьбу. Затем привариваем обе полосы ко второй каретке.

Теперь приступаем к сборке станка. Направляющую из квадратной профтрубы зажимаем в слесарных тисках.

Привариваем ручки к квадратным пруткам

На один конец направляющей надеваем каретку с оправкой (подшипниками), на другой — каретку с металлическими пластинами и фиксирующими болтами.

В верхней части пластины скрепляем с помощью болта, а в нижние отверстия вкручиваем фиксирующие болты для зажима заготовки.

Далее берем заготовку (стальную полосу или квадратный пруток), зажимаем ее сначала с одной стороны станка, а потом — с другой.

Крутим ручки по часовой стрелке, и скручиваем заготовку в торсион.

Подробно о том, как в условиях домашней мастерской или гаража изготовить простой станочек для холодной ковки своими руками, можно посмотреть в авторском видеоролике. Идея принадлежит автору YouTube канала Be Creative

Понятие холодной металлообработки

Холодным способом обрабатывается, в основном, металлопрокат в виде прутков, квадратов, круга, полосы или листа.

Для производства применяются особые приспособления и инструменты, причем часто они узкоспециализированные и не пригодны для работы в других направлениях.

Разогрев заготовок до ковочной температуры не предусмотрен технологией, которая использует одно из главных свойств металла — пластичность. Нагрев возможен лишь частичный в местах изгиба некоторых изделий (например, при слишком толстом металле исходного материала).

Холодная ковка металла используется для изготовления решеток, заборов, ворот, калиток (и отдельных элементов их украшений), каркасы мебели и различные детали декора.

При этом в процессе производства этой продукции металл поддается прессованию и изгибанию, что делает изделие даже прочнее, чем при горячей ковке, так как не изменяются свойства металла, а кристаллическая решетка, наоборот, упрочняется за счет сжатия.

Холодная ковка в домашних условиях довольно простой, но, в то же время, и сложный технологический процесс, который требует опыта. Что нужно знать о такой металлообработке, а также что потребуется для изготовления изделий без разогревания материалов?

Цена оборудования

Размер расходов на оснащение кузницы из-за разницы в комплектации оценить оказалось довольно сложно. Поэтому мы подобрали оборудование для сравнения, исходя из следующей задачи – станок должен производить минимальный набор кованых элементов, необходимых для изготовления самых востребованных изделий: заборов, решеток, ограждений, ворот и беседок.Информация, которую нам удалось найти: – Станок со стандартным функционалом у дилеров «Blacksmith» – это «UNV3-02». Он стоит 360000 рублей. Может выполнять такие операции, как: гибка труб круглого и квадратного сечения, накатка труб, скручивание прутков и изготовление элементов «корзинка», «завиток», «кольцо» и «лапка». – Стоимость базовой комплектации станка «Декор-1» производителя «Декор» составляет 149050 рублей. В базовую комплектацию входят: малый кузнечный блок, привод-д1, эксцентриковые вальцы «РВ 1/1», штамп «Улитка» – универсальная У» и барабаны для навивки колец «Б-114». Станок по данной цене может производить следующие функции: раскатку «лапки», кольца диаметром 60-180мм, изделие «завиток», «дуга» и «кольцо». Дополнительные элементы приобретаются отдельно. – Станок серии «Мастер» со стандартным функционалом – это «Мастер-2У». Он обойдется в сумму от 189000 рублей в зависимости от комплектации. Станок за такую цену производит изготовление завитков, бубликов и волют длиной от 210 мм с раскованными и нераскованными окончаниями. – «Ажур» предлагает станок художественной ковки «Ажур-1М» за 187740 рублей в базовой комплектации, которую можно дополнить любым из приспособлений на выбор: «улитками» для валют, барабанами для колец, роликами для хомутной полосы и подготовки профильной трубы. Стоимость дополнительных комплектующих начинается от 2000 руб. – На сайте производителя «Профи» мы обнаружили очень привлекательную стоимость оборудования – меньше 200000 рублей за базовую комплектацию. К станкам, имеющим подобную стоимость, относятся: «Профи-4М» (от 185000 рублей), «Профи-3М» (от 170000 рублей), «Профи-2ЭМ» (от 130000 рублей), «Профи-2Р» (от 93000 рублей). Станки с подобными ценами могут производить замятие «гусиной лапки», скручивание спирали («волюта», «вензель», «завиток»). Правда, при более близком ознакомлении выяснилось, что часть приспособлений все же придется приобретать отдельно, а вот вариантов дальнейшего оснащения у станков мало.

С точки зрения соотношения цены и количества комплектующих, действительно подходящих для реализации поставленной нами цели, оптимальным вариантом являются станки от компании «Ажурсталь».

Приспособления для холодной ковки

Изготовление кованых изделий холодным способом предусматривает использование нескольких приспособлений или станков. Как было сказано выше, их можно приобрести, или изготовить своими руками, но для начала, давайте разберемся, какие детали можно получить при помощи различных станков.

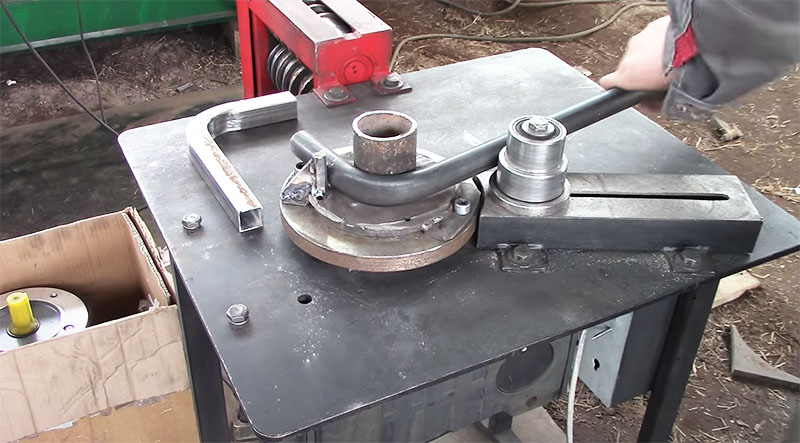

Улитка — такой механизм применяется в том случае, если металлической заготовке нужно придать спиралевидную форму. В большинстве случаев такой механизм крепят на стальную толстую плиту либо делают съемной. Сама плита должна быть достаточно прочной, а допустимая ее толщина не должна быть меньше 4 мм.

Как работать с механизмом улитка, можно посмотреть на предложенном видео:

- Универсальный механизм — он позволяет выполнять несколько функций, резку, клепку и формирование металлических изделий. Кстати, такое устройство легко можно собрать своими руками, что в значительной степени сэкономит ваш бюджет.

- Гнутик — такой механизм позволяет создать дуговую деформацию металлической детали. Но здесь нужно провести точные расчеты и замеры, чтобы не ошибиться с радиусом изгиба.

- Твистер — механизм этого плана позволяет сгибать заготовку по продольной оси уже готового изделия. Принцип действия такого механизма заключается в том, чтобы изогнуть изделие, зажав его с одной и другой стороны. При этом вращающаяся рукоятка позволит произвести скручивание детали.

- Волна — механизм такого плана позволяет получать волнообразные детали из металлических заготовок. На таком станке принято изготавливать решетки «Боярские» или «Волна».

- Штамповый пресс — название говорит само за себя. Такой механизм позволяет наносить на металлические детали штампы с различными резными элементами. В арсенале каждого мастера должны быть несколько таких штампов, тогда и готовые изделия будут более разнообразными. Принцип его действия очень прост, под действием давления на металлических элементах остаются четкие отпечатки с шаблонов.

- Механический узел — этот механизм позволяет изгибать металлические прутья в круг. При этом диаметр таких изделий может быть разным. Поэтому в арсенале мастеров такое приспособление незаменимо.

Кузнечное гибочное оборудование для горячей и холодной ковки металла, размеры

Для обеспечения возможности формообразования в горячей ковке используется нагрев обрабатываемой заготовки. В качестве такого оборудования применяется горн или, если работа ведется с небольшими заготовками, муфельная печь. Учитывая, что дополнительно требуется организовать рабочее место для обработки горячей заготовки, помещение для организации такого производства должно иметь достаточно большие размеры.

В холодной ковке, как минимум, отсутствует габаритное оборудование для нагрева. Применяемое в ней оборудование и оснастка не занимает большую производственную площадь. Некоторые виды легко помещаются в тумбочке рабочего стола.

Ручные станки: твистер, улитка и другие

Для изготовления типовых базовых элементов, которые применяются в холодной ковке, не требуется очень большой номенклатуры станков. Следующий набор ручных станков позволит создать все многообразие изделий холодной ковки.

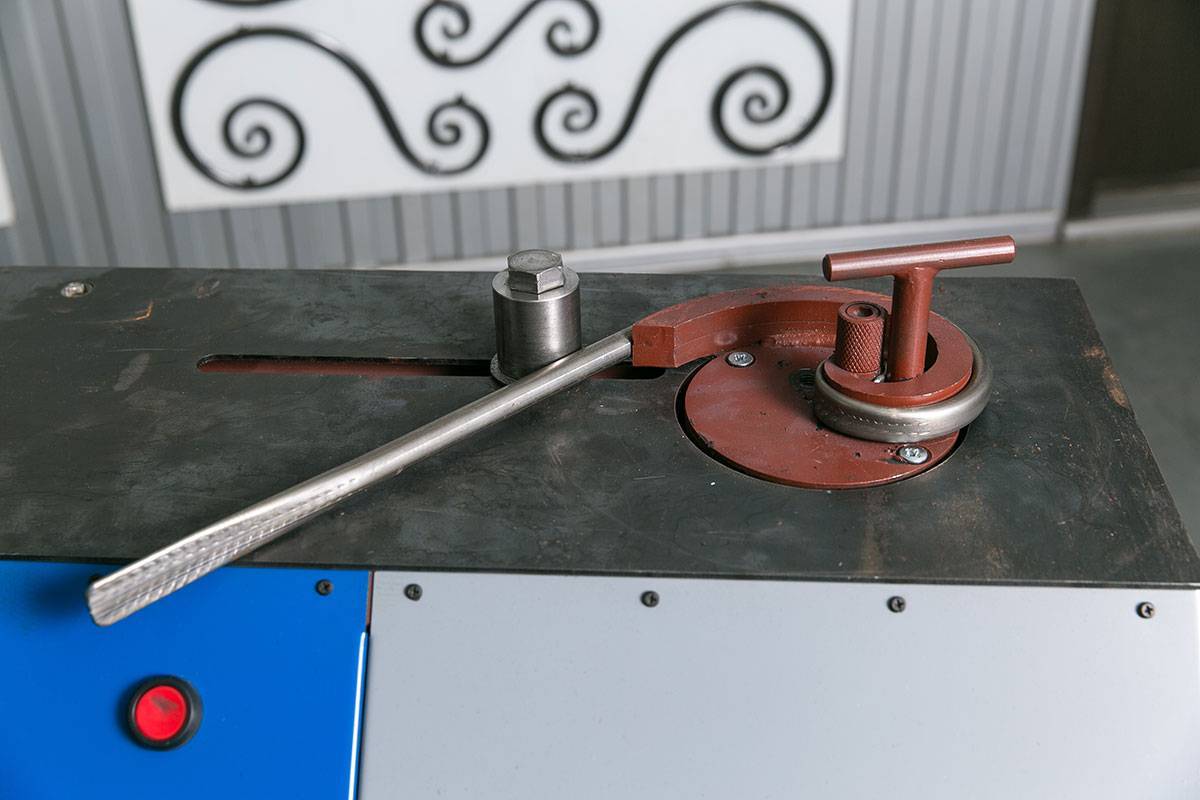

Гнутик. С помощью этого станка выполняются из прутков проката различные по форме дуги и производится сгиб заготовки в определенный угол.

Гибка полосы на гнутике. Фото Фирма Ютика

Улитка. Станок изготавливает самые популярные изделия холодной ковки: завитки, спирали. Размеры и форма завитков и спиралей регламентируется кондуктором – формообразующей оснасткой для таких станков.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

Торсион. Ручной станок, выполняющий закручивание прутка вокруг своей оси. Готовые изделия с такой формой заготовки имеют более привлекательный оригинальный вид.

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Фонарик. При помощи этого оборудования, по принципу действия аналогичному торсионному станку, получают заготовки напоминающие переплетение корзинок.

Станок для изготовления корзин Blacksmith M04B-KR. Фото ВсеИнструменты.ру

Волна. Станок, позволяющий изготавливать заготовки в виде волн с различной длиной и амплитудой.

Станок для холодной ковки типа Волна

Объемник. Изготавливают изделия типа дуг большого радиуса. Можно использовать в производстве, где таких одинаковых дуг требуется значительное количество.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Ручные трубогибы. Условия деформации заготовки делают этот станок наиболее приемлемым для гнутья профильных труб.

Трубогиб-профилегиб Smart&Solid BendMax-200. Фото КовкаПРО

Ручной пресс. Станок для создания отпечатков (рисунков) на поверхностях заготовок.

Ручные ножницы. С их помощью выполняются требуемые линейные размеры заготовок.

Станки для холодной ковки возможно дополнить электроприводом, что улучшит технические характеристики. Электрические устройства обладают большей производительностью.

Универсальные станки, с ЧПУ и не только

При наличии необходимых финансовых средств можно наладить выпуск всей номенклатуры заготовок холодной ковки на одном оборудовании. Универсальные станки способны выполнить любую технологическую операцию при наличии необходимой оснастки, вплоть до раскатки лапок и формирования труб. Если надо обеспечить 100% повторяемость изделий, станки оборудуют блоком с ЧПУ.

Универсальный кузнечный станок Blacksmith UNV3-02. Фото ВсеИнструменты.ру

Применение такого оборудования позволяет задействовать минимальное количество производственной площади. Станки с ЧПУ повышают эффективность производства, особенно на предприятиях со значительным объемом производства.

Инструменты

Большая часть изделий холодной ковки изготавливается по шаблонам (кондукторам) и лекалам. Прежде чем получить готовую деталь, автор придумывает, как разработать эксклюзивные приспособления для ее изготовления. Так, например, возникли шаблоны спиралей с размерами, соблюдающими гармонию пропорций золотого сечения.

Самодельный кондуктор

Базовые поверхности шаблонов и лекал являются формообразующими для заготовок. При изготовлении самих шаблонов и лекал может использоваться специальный кузнечный инструмент холодной ковки. Для гибки шаблонов из полосы или прутка, применяется очень популярный в кузнечном деле инструмент вилка.

Завивка стержня винтом – сооружаем простейший твистер

По сути, это самый простой станок из всех, какие можно изготовить для холодной ковки. Установить его можно даже на столярный верстак, хотя лучше, если это будут специальные козлы. Вся конструкция будет базироваться на основании из швеллера или квадратного профиля. С одной стороны жёстко закрепляем основной блок из вращающейся в вертикальной станине трубы, внутри которой располагается патрон или боковой винтовой зажим. На другом конце трубы привариваем перпендикулярно 3–4 рукоятки ворота. Далее из двух обрезков швеллера или уголков и металлической пластины делаем подвижную рамку на основании, так, чтобы она не качалась, плотно охватывая продольную базу станка. На ней закрепляем вторую станину с патроном или винтовой зажим, на этот раз не вращающийся.

Теперь остаётся только закрепить пруток с обоих концов в патроне ворота и сдвинутой на необходимое расстояние зажимной станине, скользящей по основанию. Начинаем вращать трубу с закреплённым ближайшим к вам концом прутка, второй конец жёстко удерживается зажимом. В итоге на полуфабрикате металлопроката образуется виток, потом рядом с ним второй. Доведя их количество до нужного, вы увидите, что пруток стал короче, а скользящая станина заметно придвинулась. Следует соблюдать одно правило – обороты должны быть всегда полными. То есть последний не следует завершать на первой или второй трети, докрутите ворот до конца. Для этого верхнюю плоскость прутка лучше промаркировать, и отметка всегда должна быть сверху.

Изготовление станка своими руками

Не всегда есть смысл приобретать профессиональный станок. Для разовых работ больше подойдут простейшие установки, сделанные своими руками. Главное, иметь чертежи, тщательно изучить принцип устройства и работу станка, подобрать качественные материалы для заготовок и необходимые инструменты для сборки.

Схема

Принципиальная схема станка для проката 2-х видов сечений профиля в разрезе. На её основании можно получить представление о конструкции и сопряжении основных узлов и принципе обработка труб. В данном случае, верхний вал является ведущим.

Комплектующие детали

Комплектующие вальцевателя прокатки не должны иметь сколов, выбоин, иметь приличный запас прочности, изготавливаться из определённых марок стали.

Валы, оси вытачивают на токарном станке. Некоторые комплектующие можно купить в магазине или снять с других механизмов, например:

- самоцентрирующиеся подшипники качения (4 шт.);

- звёздочки (4 шт.);

- цепь от велосипеда, мопеда.

Для сборки каркаса (основания) потребуется металлопрокат (швеллер, трубы), листы толщиной 5-10 мм. Основание обеспечивает стабильность установки в процессе работы.

Вальцы (по 2 шт. каждого вида) для усиления профиля лучше выточить из легированной стали, для небольшого объёма работ подойдёт и Ст3, Ст10. Заготовки вальцов подвергают закаливанию.

Вальцы и оси должны многократно превосходить по твёрдости обрабатываемые трубы. В противном случае, вальцы придётся часто заменять новыми. Твёрдость вальцов на профессиональных установках не менее 52 НRС.

Инструменты

При сборке станка потребуются навыки (а так же соответствующее оборудование):

Крепление сваркой в некоторых местах можно заменить резьбовыми соединениями.

- дрель, с набором свёрл;

- гаечные ключи разного размера;

- уровень для выставления лини горизонта;

- штангенциркуль, рулетка.

Конструкция входящих деталей

По краям вальцов вытачивают специальные валики, которые надёжно фиксируют положение трубы во время проката.

Получить размеры вальцов для протяжки профиля можно с комплекта от профессиональных установок. Чертежи вальцов и осей по полученным размерам не сложно разработать самому. Ниже представлен пример чертежа.

Прокатка каждого размера профиля выполняется вальцами соответствующих размеров. Сделать модель со съёмными элементами не просто, по этой причине вальцы для усиления профильной трубы при сборе станка своими руками рекомендуется делать многоступенчатыми. Это позволит проводить обработку труб разных размеров без переустановки вальцов.

Обе оси имеют одинаковые размеры, но различную длину. На более длинной оси (ведущей) закрепляют рукоятку движения. Ниже представлен чертёж оси с посадочным местом под рукоятку.

Сборочные работы

Каркас создаётся постепенно, по мере сборки остальных деталей. Отдельные элементы основания соединяют между собой сваркой или крупногабаритными болтами.

Расстояние между верхней и нижней осью зависит от диаметров вальцов. При неимении точных сборочных чертежей размеры между осями определяют опытным путём:

- устанавливают вальцы на оси;

- вымеряют расстояние между осями;

- высверливают отверстия на боковых стенках каркаса под установку подшипников;

- затем оси убирают в сторону, занимаются установкой подшипников.

Соединение оси и вальцов осуществляется несколькими способами:

- при помощи шпонки, размером около 8х8 мм;

- сваркой через заранее просверленные потайные несквозные отверстия, выполненные сверлом большого диаметра.

Второй способ доступен, если имеется аппарат для ручной электродуговой или полуавтоматической сварки.

Далее ось вставляется в подшипник, который предварительно закрепляется в буксе, заранее приваренной к стенке каркаса с внутренней стороны. Надёжность крепления – максимальная. В первую очередь оси с вальцами устанавливают в ту боковую стенку каркаса, где предполагается расположить цепную передачу. Затем оси вставляются в подшипники, закреплённые на 2-ой боковой стенке каркаса.

После установки основных элементов укрепляют каркас:

- сварочными швами;

- резьбовыми соединениями.

Сборка цепного механизма на практике так же происходит с определением размеров по месту:

- на нижнюю ось устанавливают 1-ю звёздочку;

- на верхнюю ось – 2-ю звёздочку;

- примеривают цепь, намечают расположение ещё 2-х звёздочек.

Вальцы должны вращаться без затруднения при натянутой цепи. Рукоятка приваривается к ведущей оси в последнюю очередь.

Для механизма подачи движения в виде червячной передачи необходимо запастись шестерёнками нужного размера.

Основные этапы работ

В качестве станины используется кусок квадратной профильной трубы. Отрезаем заготовку требуемого размера, и привариваем на конце стойку.

Вторая стойка также изготавливается из профильной трубы, но она будет подвижной. Из кусочков стальной полосы нужно сварить П-образную деталь, и приварить ее к нижней части стойки.

В обеих стойках болгаркой делаем треугольные вырезы, после чего ввариваем кусочки уголка.

Далее отрезаем еще два отрезка уголка, обрезаем у них одну из полок, и привариваем к станине.

К верхней части стоек привариваются П-образные детали, изготовленные из уголка. Сверлим в них отверстия, привариваем гайки, и вкручиваем прижимные винты с воротком.

Из кусочков металла мастер дополнительно изготовил два универсальных прижима под разные размеры квадратного прутка.

На последнем этапе останется только сделать приспособление для скручивания заготовки в торсион. Для этого потребуется два отрезка квадратного прутка и болты с гайками. В качестве рычага используется отрезок круглой трубы.

Подробнее о том, как собрать самодельный станок для изготовления торсионов, можно посмотреть на видео.

Тугой торсион из профильной трубы, выгибание без замятин: некоторые секреты холодной ковки

Темой сегодняшнего разговора станет холодная ковка, или придание металлу определённых форм без нагрева. Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Возможно, это не слишком полезное знание для большинства домашних мастеров, однако пригодиться может. К тому же такую работу можно сравнить с искусством. Своё видение способов холодной ковки представляет автор YouTube-канала Максим. И сегодня речь пойдёт о том, как закрутить профильную трубу в спираль, согнуть обычную трубу под 90° и при этом не замять металл.

Читайте в статье

- 1 Скручивание профильной трубы в тугую спираль

- 2 Скручивание профильной трубы в торсион

- 3 Обрезка лишних частей профильной трубы

- 4 Ещё один из секретов холодной ковки

- 5 Подводя итоги

Скручивание профильной трубы в тугую спираль

Для скручивания различных стальных элементов в спираль существует специальный станок, называемый торсионом. Он может быть электрическим или механическим. При этом умельцы своими руками собирают подобные приспособления. По аналогии с ним и готовые изделия скрученной формы начали называть так же. Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Но скрутить прут в спираль – это одно, он не заминается. А как быть, если необходимо скрутить в тугой торсион профильную трубу, внутри которой пустота?

Для того чтобы спираль получилась ровной, понадобится отрезок тонкой трубки или прутка, который свободно будет помещаться внутри профильной трубы.

Подготовка профильной трубы к скручиванию

Для того чтобы «зарядить» профильную трубу в торсион, понадобится сделать две заглушки на неё из стального прутка квадратного сечения со сторонами 16 мм. Подобные элементы являются заглушками, которые будут удерживать стальную трубку внутри. В то же время именно они позволят зажать профильную трубу в станке. Сначала ставится первая заглушка.

Далее в профильную трубу опускается вставыш, после чего устанавливается вторая заглушка. Теперь заготовка может устанавливаться в станок.

Остаётся закрепить заготовку на станке и включить его, если он оборудован силовым агрегатом. Если же нет, то придётся поработать вручную.

Скручивание профильной трубы в торсион

После включения станка сначала труба немного скручивается по всей длине, после чего спираль начинает уплотняться. Однако уплотнение происходит не одновременно по всей длине, а начиная со стороны, на которую передаётся крутящий момент. Здесь усилие значительно больше. На фотопримере уплотнение продвигается снизу-вверх.

Здесь стоит отметить, что чем тоньше будет внутренний вставыш, тем большее усилие придётся приложить для скручивания. Но при этом и спираль получится плотнее.

Обрезка лишних частей профильной трубы

После того как торсион равномерно скручен по всей длине, его края обрезаются, чтобы изделие можно было использовать, например, в декоративных целях. В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

В этой работе поможет угловая шлифовальная машина (болгарка) с отрезным диском.

Не стоит даже пытаться извлечь вставленную внутрь трубку. При скручивании она настолько сильно зажимается со всех сторон гранями профильной трубы, что бесполезно предпринимать какие-то действия по её извлечению.

Ещё один из секретов холодной ковки

Наверняка все знают, что такое трубогиб. Многие домашние мастера устанавливают в гараже или мастерской подобное оборудование.

Проблема его в том, что при обработке труб он может их немного заминать. И всё бы ничего, но если, к примеру, изготавливается полотенцесушитель, то по этим изгибам должна легко проходить вода. Одна подобная точка не испортит общей картины. А какое сопротивление напору будет, если на каждом этаже стояка вода встретит подобное препятствие?

В этом случае поможет обычный песок, который необходимо засыпать внутрь сгибаемой трубы, а её концы заглушить. В этом случае даже труба толщиной ¾ дюйма легко сгибается без каких-либо складываний и переломов. На примере это можно заметить, сравнив результаты.

Комментарии излишни, результат говорит сам за себя.

Вообще ‒ холодная ковка довольно увлекательное занятие. Обычно если человек попробовал создать шедевр из металла, и у него получилось, он влюбляется в подобную работу. И это не пустые слова. Ведь это настоящая магия ‒ оживлять холодный кусок металла, превращая арматуру в произведение искусства. К тому же ‒ если заняться холодной ковкой профессионально, отбоя от желающих сделать красивые решётки, заборы или ограду точно не будет. К тому же сегодня подобные изделия ручной работы имеют очень высокую стоимость. А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

А значит, стоит задуматься, не поменять ли сидячую работу на более прибыльную и интересную. Ведь во время пандемии подобный вопрос очень актуален. Решать вам.

91 фото секретов и хитростей современных кузнецов

Архитекторы и дизайнеры часто в своей работе используют кованые элементы. Ажурные металлические решетки, закрывающие камины, или красивые балясины на лестнице смотрятся изысканно и благородно.

Если знать, как выполнить ковку, и научиться этому ремеслу, то можно самому создавать оригинальные изделия.

Такое занятие подходит для всех, кому по душе заниматься физической работой и кто готов познакомиться с технологией и особенностями выбора металла.

Содержимое обзора:

Что нужно знать о ковке?

Ковка представляет собой процесс обработки специальной заготовки. Ее цель — придать металлу требуемые размеры с формой. Различают горячую ковку и холодную.

Мастеру нужно познакомиться с обеими разновидностями, чтобы знать достоинства и недостатки каждой.

Горячий метод ковки

При горячем способе металлическую заготовку сильно нагревают. В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

В результате металл становится пластичным. Горячая ковка придает заготовке нужные габариты и желаемую форму. Мастеру доступны разнообразные варианты работ.

Необходимо соблюдать правила пожарной безопасности, важно, чтобы мастер знал, как работать с огнем. Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки

Имея представление о температурных режимах, используемых в процессе ковки, без труда можно выбрать нужный вид ковки.

Холодный метод ковки

Холодная ковка – это трудозатратный процесс. Чтобы добиться от металлической заготовки той формы, которая требуется, ее изгибают, опрессовывают и сваривают. Техника выполнения немного проще по сравнению с горячим способом.

Для мастерской не требуется много места, а для ее обустройства не понадобится приобретать специальный горн, достаточно купить станок для ковки.

Процесс изготовления изделия предполагает работу с заготовками-полуфабрикатами. Если была допущена ошибка, то исправить ее невозможно.

Выбираем металл

Для ручной ковки подходят металлы, обладающие определенными свойствами. Чем пластичнее металл, тем легче изменить его форму. Однако пластичность неразрывно связана с прочностью.

Декоративные элементы ковки мастера делают из меди, стали, дюралюминия или латуни. Кроме того, могут также использоваться сплавы. Информацию о металлах, которые легко поддаются ковке, можно найти в Марочнике Стали и Сплавов.

Какие для ковки нужны инструменты?

Инвентарь варьируется в зависимости от способа ковки. Кузнечный горн с наковальней, молоты с клещами понадобятся для горячей ковки.

Для холодного способа нужен инструмент «Гнутик», позволяющий изгибать заготовку под углом, и станок «Улитка» для ковки, который можно сделать своими руками. Последний станок позволяет создавать элементы декора с формой в виде спирали.

Последний станок позволяет создавать элементы декора с формой в виде спирали.

Обратите внимание!

Современный рынок предлагает промышленные станки, предназначенные для выполнения технологических операций. На фото ковки можно видеть изделие, сделанное на станке «Мастер 2» от компании MAH.

Ручная ковка

Чтобы заготовка приобрела нужную форму, мастер должен применять в своей работе разные приемы и методы. Понадобится приобрести различные инструменты и овладеть разными технологиями.

Холодный способ ковки не требует от мастера приложения особых усилий. В работе выделяются следующие этапы:

- создание чертежа или выполнение эскиза декоративного элемента;

- закупка заготовок;

- процесс ковки.

Сегодня чертеж можно сделать с помощью компьютерной программы самостоятельно или заказать профессионалам. Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Проект позволит до начала работы вычислить, сколько нужно приобрести металлических заготовок.

Обратите внимание!

Основные кованые элементы представлены следующими группами:

- Лапки. Концу металлического прута придается определенная форма.

- Завитки. Концы прута могут быть загнуты в одну или две стороны.

- Кольца. Элементы декора изготавливаются из прутьев с квадратным или круглым сечением.

- Торсион. Для него характерно винтовое скручивание по оси.

Используются 3 общепринятые технологии: вытяжка, гибка и закручивание.

- Вытяжка позволяет увеличивать длину металлической заготовки, уменьшая значение ее сечения.

- Гибка дает возможность загибать любую часть заготовки под углом.

- Закручивание – технология, при которой заготовку скручивают по оси. Для закручивания используется станок «Твистер».

Все элементы собираются вместе и закрепляются с помощью сварки. Эти операции выполняются на специальном столе. Самодельная ковка холодным способом не требует особых навыков.