Применение ФК

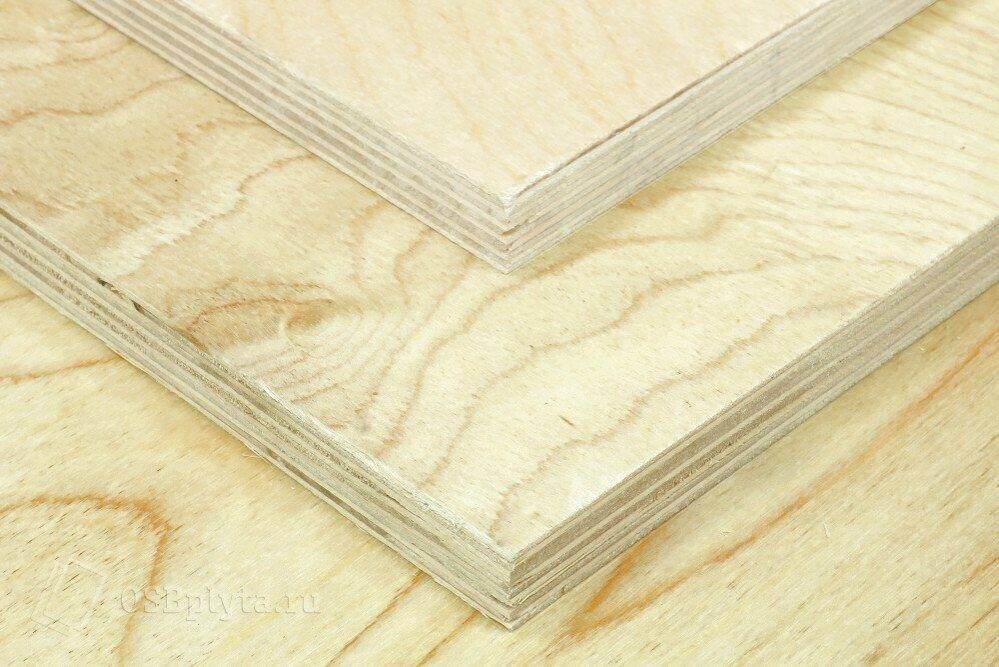

Фанерные листы ФК делают из лиственных пород, преимущественно березы, тополя, ольхи. Это замечательный материал, высшие сорта которого отличаются светлой ровной поверхностью.

Особенность ФК состоит в том, что из-за клеящего вещества она не выдерживает длительного влияния влаги и при намокании разбухает и расслаивается. В то же время если такую фанеру использовать в сухом помещении, то она проявляет высокие прочностные характеристики.

Из фанеры ФК делают кровати, диваны, ящики для перевозки грузов, оббивают ею стены, кладут на пол под паркет или ламинат. Как и у других видов, ее толщина варьируется, достигая максимум 40 мм. Сорта зависят от наличия сучков, прорости, трещин, потемнений и других дефектов.

Может появиться вопрос, фанеру ФСФ или ФК использовать для пола, например под паркет? Подходят два этих вида, хотя предпочтительнее влагостойкая фанерная продукция ФСФ (невысокого сорта, шлифованная и нешлифованная). Разница между ними будет состоять и в цене. Если в помещении не сыро, это не цокольный этаж, не подвал, то в целях экономии можно применить ФК. Наиболее часто при укладке пола в ход идут листы толщиной 10-12 мм.

Как выглядит процесс шлифования фанеры?

Если производитель собирается шлифовать фанеру, то он отдает распоряжение отправить ее в специальный шлифовальный цех, где автоматизированные станки делают материал гладким. Обработка фанера состоит из двух этапов:

черновая обработка;

Первым делом фанера отправляется на специальный барабанный станок. Выглядит данный аппарат, как лента с передвигаемыми катками сверху и снизу. Если цель производителя — получить шлифованную с обеих сторон фанеру, то она попросту кладется на ленту, которая провозит лист через крутящиеся катки, которые с обеих сторон счищают верхний слой материала. В случаи необходимости получить фанеру Ш1 (шлифованную только с одной стороны) верхние катки убираются и обрабатывается лишь нижняя сторона. Стоит заметить, что так делается практически всегда, ведь чрезвычайно мало людей покупает Ш2 (шлифованную с двух сторон).

чистовая обработка;

После того, как барабанный станок завершает свою работу, фанера дополнительно обкатывается на ленточном агрегате. Там при помощи активных полостей, материал шлифуется до идеально гладкой поверхности.

Стоит заметить, что шлифовать фанеру можно и в домашних условиях, правда процесс будет двигаться намного медленнее.

Виды фанеры

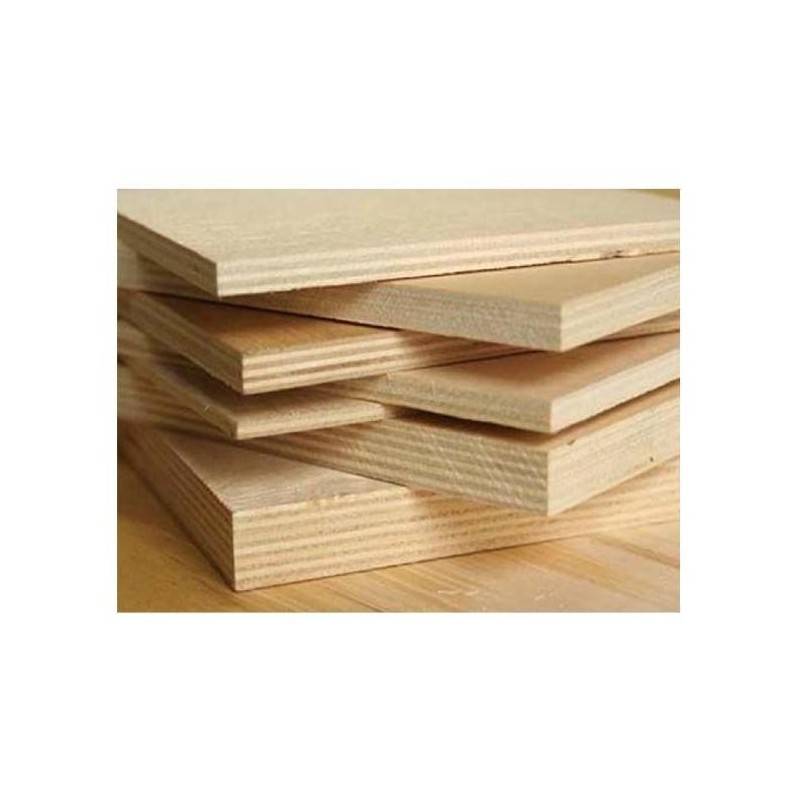

На рынке отделочных и конструкционных материалов представлена обширная номенклатура многослойных плит. Лиственная и хвойная фанера, типы и разновидности которой описываются в данном разделе, различается по степени обработки наружных поверхностей, составу клеев и пропитки. В качестве отдельных видов выделяют также бакелизированные и ламинированные панели, обладающие отличными физико-механическими показателями и декоративными качествами.

По составу клея и типу пропитки

Водостойкость фанеры первого и всех остальных сортов определяется свойствами связующих веществ, использованных при ее изготовлении.

При производстве плитных материалов применяются следующие виды клеев и пропиток, улучшающих их основные показатели и эксплуатационные качества:

- Фенолформальдегидный клей (ФСФ). Фанера обладает максимальной влаго- и износостойкостью, для внутренней отделки и производства мебели пригодны только листы с классом эмиссии не выше E1.

- Огнезащищенная (ФСФ-ТВ). Относится к категории трудногорючих благодаря пропитке пирофорами, используется при строительстве пассажирских вагонов и в строительстве.

- Смолы меламиноформальдегидные и меламиновые (ФКМ). Средний уровень влагостойкости, предназначена для наружных и внутренних работ.

- Карбамидный клей (ФК). Показатели влагостойкости ниже средних, основная сфера применения — облицовка внутренних помещений.

- Альбуминказеиновый клей (ФБА). Экологически чистый материал за счет использования составов на натуральной основе с крайне низкой стойкостью к воздействию влаги.

Наиболее распространенные виды фанеры ФСФ и ФК имеют различия и значительные по классу водостойкости и экологичности. Правильный подбор плитного материала возможен только с учетом их огнестойкости, которая существенно улучшается за счет применения специальных пропиток.

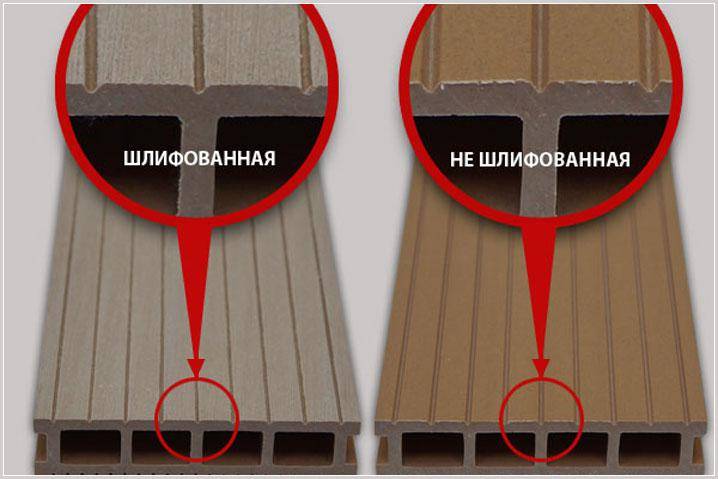

По степени обработки поверхностей

Внешние слои шпона фанеры 3 сорта как и остальных категорий могут подвергаться шлифовке на специальных станках. Уровень обработки поверхностей определяется исходя из показателей шероховатости в соответствии с ГОСТ 7016.

Данный параметр имеет следующие значения:

- Не более 100 мкм для шлифованной;

- До 200 мкм для нешлифованной.

Листы фанеры в зависимости от качества механической обработки поверхностей делятся на три категории: нешлифованная и шлифованная с одной и с обеих сторон. Это учитывается при выборе и использовании материала.

Бакелизированная фанера

Для пропитки плитных многослойных материалов используются разнообразные составы, которые заметно улучшают их характеристики.

Высшие сорта фанеры 2, 1 и Е обрабатываются бакелитовыми клеями или лаками и подразделяются на следующие виды:

- ФБ. Перед склеиванием слои лущеного шпона дополнительно выдерживаются в клее.

- БС – фанера авиационная. Для ее пропитки применяется спиртовой раствор клея, что придает материалу высочайший уровень прочности и устойчивости к агрессивным средам.

- БВ – плитный материал с пропиткой из водорастворимого клея.

Любая бакелитовая многослойная фанера (за исключением БВ) обладает хорошей стойкостью к воздействию влаги и высоких температур, что делает возможным их использование в тропиках. Материал плитный БС предназначается для строительства речных и морских судов, а также для изготовления летательных аппаратов малой авиации.

Ламинированная фанера

Стойкость плит клееных многослойных повышается за счет облицовки их наружных поверхностей специальными материалами. Фанера ламинированная изготавливается согласно техническим условиям, предусмотренных ГОСТ Р 53920-2010. На обе стороны листа наноситься специальная пленка, образующаяся в результате пропитки бумаги термореактивными полимерами.

В зависимости от типа покрытия различают пять марок плитного материала:

- ФОБ — F/F. Гладкая с двух сторон.

- ФОБ — F/W. Гладкая с одной и сетчатая с другой стороны.

- ФОБ — SP/SP. Пленка под покраску на обеих поверхностях.

- ФОБ — F/SP. Гладкая с одной стороны, другая под покраску.

- ФОБ — F/U. Облицованная только с лицевой стороны.

В качестве основы для ламинированной применятся высококачественная березовая фанера, которая обладает высокой влагостойкостью и имеет класс эмиссии не более Е1.

Сферы, в которых активно применяется шлифованная фанера 2/2

Каждый сорт применяют в определенных областях, именно это позволяет наиболее точно определиться с типом при покупке. Фанерный лист 2/2 особенно часто применяется для:

- различных строительных работ;

- отделочных работ;

- монтажа кровли;

- оформления декоративных стендов для мероприятий, к примеру, выставок;

- мебельных каркасов и из создания;

- настила полов;

- теплоизоляции помещения;

- внутренней или внешней отделки стен;

- упаковки различной продукции;

- конструкций различных видов.

Кроме вышеперечисленных областей, некоторые люди находят применение данному строительному материалу и в собственных проектах.

Особенности листов фанеры 2/2

К производству листов видов 2/2, 2/3 и 2/4, из-за большого количества спроса, предъявляются повышенные требования:

- не больше 10 сучков на квадратный метр;

- диаметр сучков не должен превышать 25 мм;

- могут присутствовать всего две трещины;

- на листе могут быть видны небольшие цветовые различия.

Второй сорт шлифованной фанеры с каждым годом приобретает все большую популярность

Именно поэтому при выборе необходимо особое внимание уделять качеству покупаемой продукции

Маркировка сорта и размеры фанеры

Сорт пишется после размера фанеры римскими либо арабскими цифрами. Стороны листа могут быть одного сорта, а могут быть и разного.

Как расшифровывается маркировка фанеры

Маркировка фанеры

Пример маркировки:

- «Фанера ФСФ 1525×1525×9 мм, 4/4» — расшифровывается как: фанера ФСФ – фанера марки ФСФ, 1525×1525×9 мм.– размер листа: длина 1525мм, ширина 1525мм, толщина 9мм; 4/4 – сорт 4/4, т.е. обе стороны листа одного сорта (в данном случае – 4-ого сорта)

- «Фанера ФСФ 1525×1525×9 мм, 2/4, Ш2» — разница по сравнению с первым вариантом: 2/4 – сорт 2/4, т.е. одна сторона – 2-ого сорта 2, другая – 4-ого сорта; ШЛ2 – т.е. шлифованная с двух сторон.

Сорт 4/4 не бывает шлифованным, тогда как все остальные сорта – все шлифованные с двух сторон.

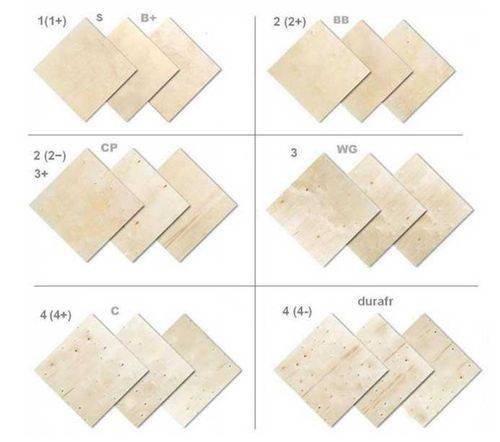

Сорта фанеры

Сорт фанеры

- Сорт Е (элитный) — дефекты не допускаются, кроме незначительных изменений случайного характера в строении древесины;

- Сорт 1 — максимальная длина покоробленности или трещин не должна превышать 20 мм;

- Сорт 2 — допускаются трещины до 200 мм, вставки из древесины, просачивание клея площадью до 2% от общей площади листа;

- Сорт 3 — допускаются червоточины до 10 шт. на м2, при диаметре каждой не более 6 мм; общее количество перечисленных дефектов не может быть больше 9;

- Сорт 4 — крайне низкокачественный. Может иметь следующие пороки: частично сросшиеся и выпавшие сучки — без ограничения; червоточины диаметром до 40 мм без ограничения; дефекты кромок листа глубиной до 5 мм.

Виды фанеры по обработке поверхностного слоя:

- Ламинированная. Для усиления всех качеств древесины, внешние слои покрываются специальной пленкой, с целью дополнительной защиты поверхности;

- Шлифованная с двух сторон (Ш2);

- Шлифованная с одной стороны (Ш1);

- Нешлифованная (НШ).

Шлифуют фанеру, чтобы убрать дефекты и сделать ее более эстетически привлекательной, так как в основном используется декоративной и финишной отделки.

Стандартные размеры

Размеры фанеры

Стандартные размеры фанеры, мм.:

- 1220х1220;

- 1525х1220;

- 1525х1525.

Большеформатные размеры фанеры, мм.:

- 1830х1525;

- 2440х1220;

- 2500х1250;

- 3000х1500;

- 3050х1525.

| Номинальная толщина фанеры, мм | Слойность фанеры, не менее | Предельное отклонение, мм | Разнотолщинность |

| Фанера 3 мм | 3 | +0,3/-0,4 | 0,6 |

| Фанера 4 мм | 3 | +0,3/-0,5 | +0,8/-0,4 |

| Фанера 6 мм | 5 | +0,4/-0,5 | +0,9/-0,4 |

| Фанера 9 мм | 7 | +0,4/-0,6 | +1,0/-0,5 |

| Фанера 12 мм | 9 | +0,5/-0,7 | +1,1/-0,6 |

| Фанера 15 мм | 11 | +0,6/-0,8 | +1,2/-0,7 |

| Фанера 18 мм | 13 | +0,7/-0,9 | +1,3/-0,8 |

| Фанера 21 мм | 15 | +0,8/-1,0 | +1,4/-0,9 |

| Фанера 24 мм | 17 | +0,9/-1,1 | +1,5/-1,0 |

| Фанера 27 мм | 19 | +1,0/-1,2 | 1,0 |

| Фанера 30 мм | 21 | +1,1/-1,3 | +1,7/-1,2 |

Таблица толщины фанеры и предельные отклонения

Классы экологичности или насколько вредна фанера

Существует еще один стандарт, который классифицирует материалы с содержанием формальдегида на такие категории:

- Е0 – концентрация токсичных компонентов не выше 6 мг/100 г;

- Е1 – концентрация токсичных компонентов – 7-9 мг/100 г;

- Е2 – концентрация вредных компонентов 10-20 мг/100 г.

Область применения

Наиболее существенно материалы отличаются именно по сфере использования.

Изделия с двухсторонней шлифовкой подходят для решения многих задач:

- Производство мебели. Шкафы, комоды, столы, тумбы, кухонные гарнитуры – это неполный перечень того, что делают из такой фанеры. Учитывается, что создавать предметы интерьера можно и своими руками.

- Изготовление поделок и сувениров. Получаемый декор может быть исключительно украшением или выполнять какую-то функцию.

- Обшивка стен и создание перегородок. Наличие шлифования облегчит работы при последующем окрашивании или лакировке.

- Укладка на пол. Для этого процесса используются листы толщиной от 15 мм. Получаемая поверхность может быть чистовым покрытием или применяться в качестве основы для настила ламината, линолеума и других изделий.

- Отделка транспорта. Ввиду того что обработанная поверхность имеет меньше выступающих волокон, материал обладает большей устойчивостью к воздействию влаги.

Применение шлифованной фанеры

Фанерная продукция, не прошедшая все этапы подготовки на заводе, подходит для следующих работ:

- Создание черновых оснований. Именно это направление является наиболее популярным. Плиты подходят для укладки на пол. Допускается комбинирование с последующей обшивкой шлифованной фанерой, что особенно актуально при двухслойной облицовке.

- Изготовление скрытых деталей мебели. Этот метод позволяет удешевить предметы интерьера.

- Формирование опалубки при заливке фундамента для строений или ограждений.

- Создание декоративных и функциональных предметов для дома. Чтобы добиться нужного качества отделки, потребуется дополнительно отшлифовать плиты.

Нешлифованные листы применяются для черновой обшивки, в строительных работах или при конструировании незаметных для глаз элементов мебели

Учитывается, что необработанные изделия требуют более тщательного выбора: многие производители используют сырье, которое не всегда соответствует заявленным параметрам.

Критерии выбора

Чтобы правильно выбрать фанеру, необходимо учитывать следующие критерии:

- Прочность. Этот показатель определяет устойчивость фанерных листов к физическим нагрузкам. Она должна соответствовать или превышать плотность древесины. Наилучшей прочность обладают бакелизированные материалы.

- Влагостойкость. Определяет степень расслоения фанерных листов после сильного увлажнения. Для проверки этого параметра необходимо поместить доски в воду на несколько часов.

- Экологичность. Фанерные листы не должны содержать в себе большое количество формальдегидов и иных ядовитых веществ.

- Внешний вид. Этот показатель определяет декоративные свойства. Он зависит от сортности.

Рекомендуется приобретать фанеру в специализированных магазинах стройматериалов, имеющих лицензию. Это поможет приобрести качественный товар.

Особенности производства материала

Технология изготовления фанеры предполагает применение специального оборудования. Все процедуры выполняются в строгом соответствии с нормами ГОСТ и ТУ, любые нарушения приводят к появлению брака.

Этапы производства:

- Заготавливается сырье. Для работы используется лиственная и хвойная древесина без гнили.

- Материал подается на первую линию завода, где осуществляется удаление коры и веток.

- Бревна нарезаются на чурки, которые вымачиваются в жидкости для получения единой влажности, что гарантирует равномерную обработку.

- Заготовки перемещаются на станки, где производится лущение: с вращающегося бревна постепенно снимается тонкий пласт. Шпон получается в виде лент или плит.Для производства рядовой фанеры используется лущенный вариант шпона, строганый шпон отличается более высоким качеством, поэтому идет на создание шлифованных листов, толстый пиленый шпон применяется только для специальных изделий

- При помощи таблиц качества получившаяся продукция распределяется по классам, серьезные дефекты выбраковываются.

- Пласты просушиваются, наносится клей. Листы на основе бакелитового лака полностью или частично погружаются в емкости с подготовленным составом, для обычного соединения шпон просто промазывается.

- Получившиеся панели помещаются под холодный или горячий пресс, где формируется окончательный размер.

- Часть плит переносится на участок, где происходит шлифовка поверхности. Для этого используется оборудование с разными насадками: в зависимости задачи, проводится обработка с одной или двух сторон.

- Прошедший полный цикл подготовки материал облицовывается декоративными пленками или покрывается определенными составами.

Получившаяся продукция маркируется: НШ – нешлифованная фанера, Ш-1 – односторонняя и Ш-2 – двухсторонняя обработка. Учитывается, что материал обязательно распределяется по стопкам согласно имеющимся обозначениям.

Маркировка шлифованной и нешлифованной фанеры

Материал имеет свое обозначение в зависимости от вида обработки наружной поверхности:

НШ — нешлифованная фанера;

Ш1 — отшлифована с одной стороны;

Ш2 — отшлифована с обеих сторон.

По степени водостойкости клеевого состава фанера может быть:

ФСФ — повышенная влагостойкость для внутреннего или наружного применения;

ФК — влагостойкая для внутреннего использования.

По качеству поверхности различают 5 сортов:

- Е (элитный) — отсутствуют видимые дефекты. Допускаются небольшие отклонения в структуре древесины.

- 1 сорт — изъяны практически отсутствуют, при этом допускается не более 3 на 1 м2. Это могут быть сучки или отверстия от них, червоточина 6 мм в диаметре, трещины не длиннее 20 см.

- 2 сорт — кроме дефектов первого вида может наблюдаться изменение окраски, просачивание клея, вмятины, царапины, отпечатки;

- 3 сорт — встречаются те же недостатки, что у 2 вида, в количестве 10 штук на 1 м2, также возможны крупные сросшиеся сучья.

- 4 сорт — является низкокачественной, так как в ней допускаются дефекты любого рода. Свойственны трещины, вмятины, просочившийся клей, ворсистость, волнистость.

Маркировки от завода-изготовителя могут включать в себя следующее:

наименование;

марку;

сорт;

класс эмиссии;

тип обработки поверхности;

длину, ширину, толщину;

обозначение настоящего стандарта.

Встречаются следующие обозначения маркировки:

«ФК 1525х1525х9 мм, 4/4» — влагостойкий материал для внутренних работ, шириной 1525 мм, длиной 1525 мм с толщиной 9 мм, обе стороны 4 сорта.

«ФСФ толщиной 10 мм НШ (1525х1525) сорт IV/IV» — материал повышенной влагостойкости, шириной 1525 мм, длиной 1525 мм с толщиной 10 мм, нешлифованный, обе стороны 4 сорта

Благодаря шлифовке в заводских условиях с использованием специализированной техники, шлифованная фанера имеет ровную и гладкую поверхность, а также обладает такими преимуществами:

Эстетичность — материалу Ш1 и Ш2 свойственен привлекательный вид и отсутствие изъянов.

Технические характеристики — прочность и влагостойкость. Также материал устойчив к механическим и физическим воздействиям, а на обработанную поверхность лучше ложатся различные краски.

Практичность — уровень твердости позволяет изготавливать листы разной толщины. Поверхность также не растрескивается и не имеет трещин насквозь.

Используется шлифованный материал в различных направлениях:

внутренние и внешние работы, а также покрытие ванных комнат или душевых;

оформление интерьера;

изготовление мебели.

Этот вид материала обладает следующими характеристиками:

грубая и шершавая поверхность, наличие видимых дефектов;

высокий уровень прочности;

способность выдерживать нагрузки;

низкая цена.

Применяется такая фанера там, где не важен внешний вид поверхности:

отделка помещений — утепление, укрепление, изолирование комнат от атмосферных проявлений и шума;

выравнивание полов;

создание прочной тары и упаковки — используется почтовыми службами за счет своих технических характеристик;

создание обрешетки.

Материалы применяются в различных областях строительных и ремонтных работ и обладают рядом отличий:

Разное состояние шпона, из которого изготовлены листы.

Различия в структуре древесины.

Более высокая стоимость шлифованной фанеры.

Шлифованный материал используется для внутренних и внешних работ, а также для изготовления мебели. Нешлифованный — применяют в строительных работах там, где не важен внешний вид.

Различия в шероховатости поверхности.

Также обоим типам фанеры свойственны следующие преимущества:

меньше подвергаются механическим воздействиям;

менее коробятся;

устойчивы к растрескиванию;

большой выбор моделей;

Как делают фанеру

Технология производства включает множество процессов, поэтому в домашних условиях качественного результата добиться не получится. Но своими руками можно осуществить фанерование предметов интерьера или поделок.

Оборудование

Чтобы изготавливать листовые изделия, производство должно иметь соответствующее техническое оснащение с конвейерными линиями. Отбор и обработка шпона проводятся вручную.

Необходимое оборудование:

- Калибровочный и окорочный станок. Используются для очистки бревен. В линию дополнительно включается обрезочное устройство. Технология допускает применение различных модификаций с ваннами для мытья и размягчения.

- Специальная установка для лущения. Наиболее популярны автоматические станки, оснащаемые двойными телескопическими шпинделями, между которыми закрепляется заготовка. Процесс контролируется до получения нужного результата. Настройка оборудования позволяет получать шпон разной толщины.

- Гильотина или специальные ножи. Отвечают за обрезку получаемой ленты до нужной длины. Современные агрегаты выполняют работы самостоятельно, укладывая лущеный материал в стопы.

- Сушилка. Обеспечивает нужный уровень влажности без нарушения структуры. Чаще всего применяется устройство тоннельного типа.

На начальном этапе качество получаемого шпона зависит от станка, отвечающего за лущение древесины, и линии по сушке

- Комплексная установка для приготовления и нанесения клея. Модификация зависит от вида состава.

- Станки для последовательного склеивания слоев. В технологический участок включено оборудование для первоначального форматирования.

- Холодный и горячий пресс.

- Станки для обработки по длине и ширине.

- Шлифовальные и обрабатывающие устройства. Позволяют получить определенную разновидность плит (например, перфорированные изделия).

Установка по нанесению клея и пресс отвечают за монолитность изделия, а от качества подрезки и шлифовки напрямую зависит товарный вид фанеры

Только качественное и правильно настроенное оборудование обеспечивает производство фанеры, которая будет отвечать всем нормам ГОСТа и потребностям покупателя.

Процесс изготовления

Алгоритм действий:

- Сырье подается на линию калибровки и очистки, где с бревен удаляются сучки и отделяется кора. Материал нарезается на фрагменты нужного размера.

- Получившиеся чурки перемещаются в ванну с горячей водой. В жидкость могут добавляться дополнительные компоненты, отвечающие за сохранение или улучшение определенных свойств. Этот этап необходим, чтобы вся древесина пробрела одинаковую влажность. Также процесс значительно облегчает дальнейшую обработку.

- Бревна помещаются на лущильный станок и фиксируются между двумя валами, которые задают темп вращения. Находящиеся с краю лезвия осуществляют снятие шпона. Можно использовать и другие методы, но лущение является наиболее эффективным.

- Листовой или ленточный шпон помещается на раскроенный станок, где происходит формирование размера. Для этих целей можно применять гильотину или специально настроенные ножи, в зависимости от подачи сырья.

- Наступает этап сушки: передвигаясь по роликовой системе, материал последовательно обрабатывается горячим воздухом. Итогом должна стать продукция с остаточной влажностью 4–6%.

- Шпон подается на проверочный участок, где происходит устранение недостатков и сортировка. Хотя линия производства максимально автоматизирована, часть работы необходимо делать вручную. Сырье распределяется по размеру, осуществляется предварительная очистка и группировка в стопки.

- На материал для сердцевины наносится склеивающая смесь, сверху выполняется облицовка перпендикулярными пластами. Если требуется усилить структуру плиты, то добавляются дополнительные слои.

- Сформированные листы помещаются на участок прессования. В зависимости от используемого клея, применяется холодный или горячий способ. Первый вариант подразумевает сжатие слоев в течение 6 часов при постоянной температуре, второй – применение высокого давления и горячего пресса.

Практически на всех заводах схема линии по производству фанерного листа одна и та же, а качество конечной продукции зависит от технологического уровня оборудования, из которого состоит конвейер

После этого осуществляется конечная обработка, которая позволяет получать материал с необходимой степенью отделки: шлифовка, ламинирование, покрытие различными декоративными составами.

Отличие шлифованной фанеры от нешлифованной

Основные эксплуатационные характеристики идентичны для обоих материалов.

Разница между изделиями заключается в следующем:

- Степень обработки сторон. Это главный отличительный признак. Неошкуренная поверхность имеет темное шершавое покрытие.Наличие или отсутствие шлифовки можно определить только при близком рассмотрении структуры поверхности или на ощупь

- Стоимость. Нешлифованная продукция является более доступной, но только при условии использования для черновых работ. Если укладывать плиты перед последующей отделкой, то для качественной подготовки потребуется не только приложить значительные усилия, но и задействовать специальное оборудование с большим количеством расходных материалов. С финансовой точки зрения, приобрести листы со шлифовкой будет намного выгоднее.

- Сфера использования. Изделия с высокой степенью обработки задействуются для любых процессов, область укладки плит с маркировкой «НШ» более ограничена.

- Размер согласно нормативам (ГОСТ номер 3916.1-96 для панелей из лиственного шпона). При толщине 12 мм (9 слоев) предельное отклонение для шлифованной фанеры составляет 0,5–0,7 мм, а разнотолщинность – 0,6 мм. Для необработанного листа – 0,6–1,1 мм и 1 мм соответственно.

К изделиям, прошедшим процедуру шлифовки, предъявляются более высокие требования, поэтому и цена у них выше

Некоторые отличия есть в качестве плит: продукция низкого сорта (4/4) чаще всего не проходит предварительную подготовку на предприятии.

Какую фанеру стелить на пол

Для начала стоит уточнить два важных фактора.

Первый момент — для какого вида пола предназначена фанера. Ведь пол, по сути, представляет собой двухслойную конструкцию, которая состоит из чернового (подкладочного) и чистового (лицевого) слоев покрытия.

Второй момент — в какой комнате стелить фанеру. Так, например, в жилом помещении, а тем более спальне или детской комнате, допустимо использовать только фанеру марки ФК. В ее составе нет формальдегида. Следовательно, ее применение абсолютно безопасно, при удовлетворительных показателях влагостойкости. В производственном помещении с хорошей вентиляцией допустимо использовать фанеру марки ФСФ. Но только 1 класса эмиссии. Класс означает, что содержание формальдегида не превышает 100 мг. на 1 кг. листа фанеры.

В зависимости от вышеперечисленных моментов и будет решаться вопрос о том, какая фанера на пол лучше (какую использовать для пола).

Из какого дерева изготавливают материал?

Производить продукцию можно из древесины хвойных и лиственных пород. Наиболее популярны следующие варианты:

- Береза. Характеризуется твердой структурой, обеспечивает отличное соединение плит между собой, поэтому подходит для получения тонкого и прочного шпона. Готовые изделия можно подвергать любой обработке, в том числе перфорации, без образования серьезных трещин и сколов.

- Ольха. Такой шпон не подвергается усыханию, а постоянное воздействие воды и высоких температур не приводит к появлению деформаций. Используется в качестве дополнения к более дешевому шпону.

- Липа. Обладает близкими с предыдущим вариантом параметрами. Относится к древесине, которая имеет однородную структуру, что обеспечивает образование ровного шпона при лущении.

- Хвойные (сосна, ель, пихта, лиственница и кедр). При обработке этих материалов могут возникать сложности, поскольку часто наблюдается неоднородность структуры годичных колец, особенно у сосны. По прочности такая фанера уступает березовой, но имеет меньший вес, что облегчает самостоятельную транспортировку и укладку. К тому же за счет натуральных смол изделия более устойчивы к появлению плесени и грибка.

Листы из березового шпона считаются наиболее качественными, ольха и липа — средний вариант, к бюджетному направлению относятся хвойные разновидности, исключение составляет только лиственница, по качеству она приравнивается к березе

Таким образом, продукцию можно изготовлять из различных сортов, но наибольшую востребованность имеют береза, сосна и ель. Для удешевления материалы могут комбинироваться.

Виды фанеры

Виды фанеры отличаются по породе сырья, из которого изготовили лист. Бывает:

- лиственная (березовое, липовое, дубовое сырье). Отличается повышенной прочностью, износостойкостью и влагостойкостью

- хвойная (сосновое, кедровое, пихтовое сырье). Она легче лиственной и устойчива к гниению

- комбинированная (лиственное и хвойное сырье чередуется, а наружный слой – березовый).

Также фанера отличается по типу механической обработки поверхности. По этому критерию выделяют: нешлифованную, шлифованную с двух или одной стороны.

Сорта фанеры березовой

Фанера из березы характеризуется очень высокой прочностью и многослойной структурой. Материал, полученный из этого дерева, можно назвать наиболее популярным в отраслях промышленности, где необходимо придать изделию высокую прочность.

Березовая фанера бывает:

- фанера ФК (влагостойкая)

- фанера ФСФ (высокой влагостойкости)

- шлифованная

- нешлифованная.

Производят фанеру тремя основными методами. Первый метод состоит в распиле сырьевой базы на тонкие полосы (5мм). При этом используется лесоматериал ценных видов. Однако в результате больших затрат сырья фанера, изготовленная таким методом, почти не выпускается. Второй метод заключается в строгании шпона толщиной 3,5 мм. При этом отмечается довольно высокая производительность. И третий метод — производство лущеной фанеры. Она выпускается из шпона толщиной 1,2 – 1,9 мм, полученного при помощи лущения фанерного кряжа. Этот метод наиболее популярен.

Сорта ламинированной фанеры

По той причине, что шпон в ламинированной фанере покрыт ламинатом, в определении сорта принимаются во внимание лишь недостатки ламинирования, а также присутствующие на внешне стороне изъяны сырья. Первый сорт характеризуется идеальным внешним видом

Не должно быть отслоений пленки, шероховатостей после ремонта, пятен, выпуклостей и дыр, следов пресса, вздутий ламината.

Допускаются:

- следы здоровых сучков

- светлые пятна и полоски (до четверти поверхности)

- налипшие кусочки пленки до 5 см 2 см

- потеки краски до 10 мм

- недостатки шпона во внутреннем слое до 10 мм и в глубину до 2мм

- сколы до 5 мм.

В ламинированной фанере второго сорта может отсутствовать пленочное покрытие на площади до 1%. Могут быть накладки пленочного материала, следы изъянов во внутренних слоях, светлые пятна. Пятна и небольшие дыры могут присутствовать не более чем на 10% площади.

Допускаются:

- царапины до 300 мм в длину

- отпечатки плит пресса, при условии сохранения целостности пленочного слоя

- вздутие ламината до 100 мм

- отсутствие шпона во внутренних слоях фанеры допускается в длину до 25 мм

- сколы до размера 20 х 5 мм

- шероховатости и потертости.

В ламинированной фанере третьего сорта возможен недостаток пленочного покрытия. Могут присутствовать изъяны древесины, куски пленки, налипшие на поверхность, светлые пятна и полосы, а также все недостатки, которые не разрешались в первом и втором сортах.