Инструкция выполнения сварочных работ

Чтобы правильно варить сваркой, нужно придерживаться следующей технологии:

Правила техники безопасности при сварочных работах

Правила техники безопасности при сварочных работах

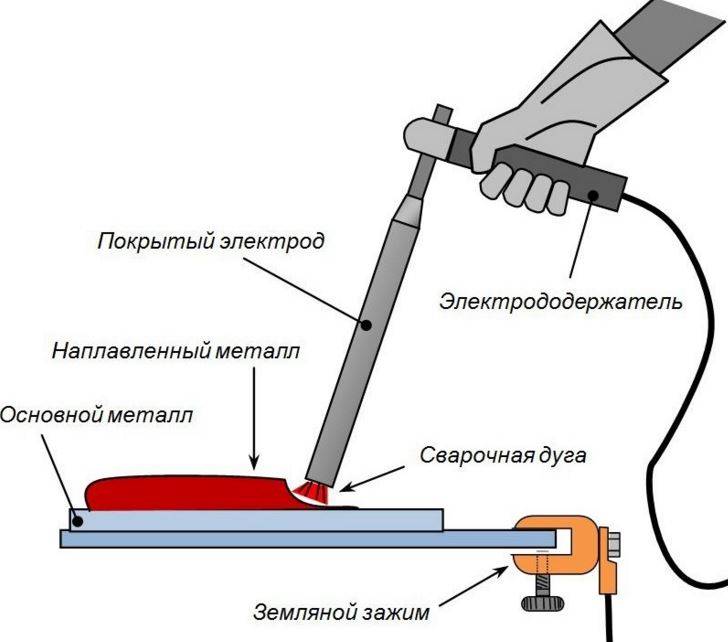

- Поверхность, подлежащая соединению, тщательно зачищается. Удаляется ржавчина, масляные или иные потеки.

- Присоединяется контакт «массы».

- В держак вставляется электрод, необходимо обеспечить контакт со свободным участком прутка.

- Электрод приближается к началу будущего шва, затем маска сварщика опускается на лицо, чтобы исключить ожог сетчатки глаз ультрафиолетовыми лучами.

- Поджигается дуга. Для этого концом электрода постукивают или чиркают по месту соединения, отчего образуются искры. Место шва освещается и становится видным в стекло маски.

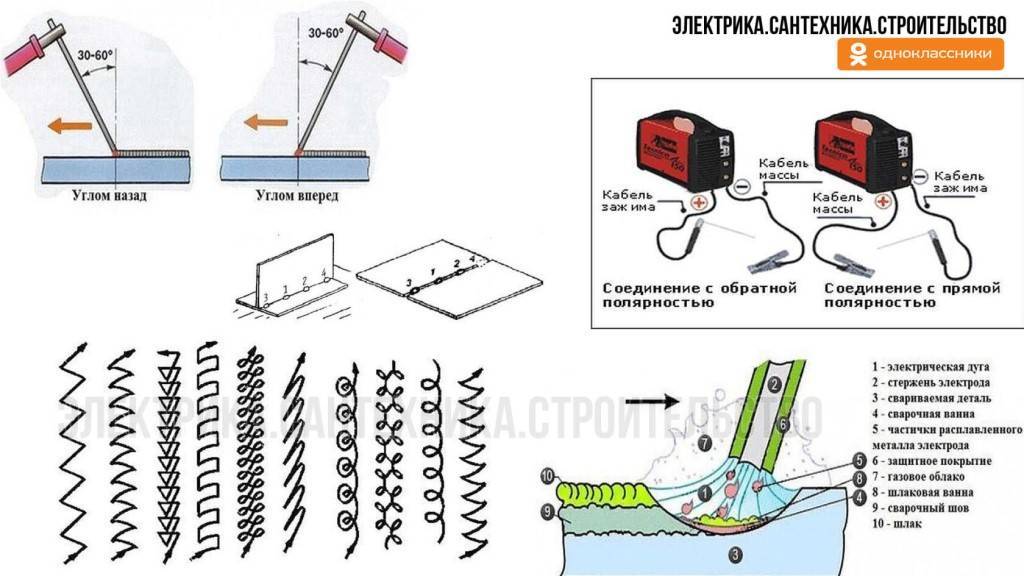

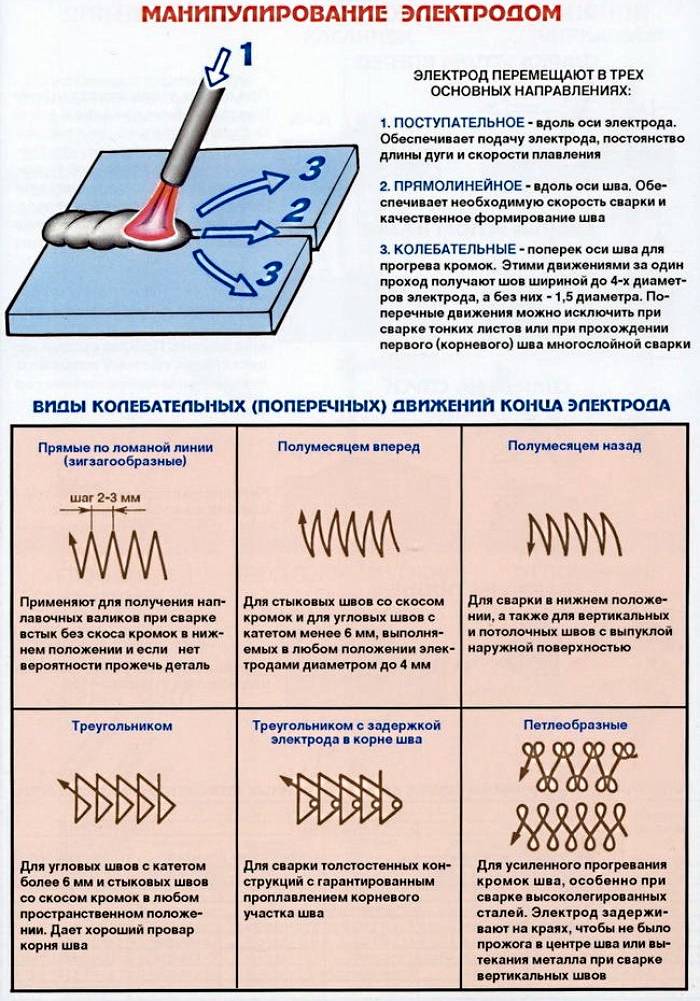

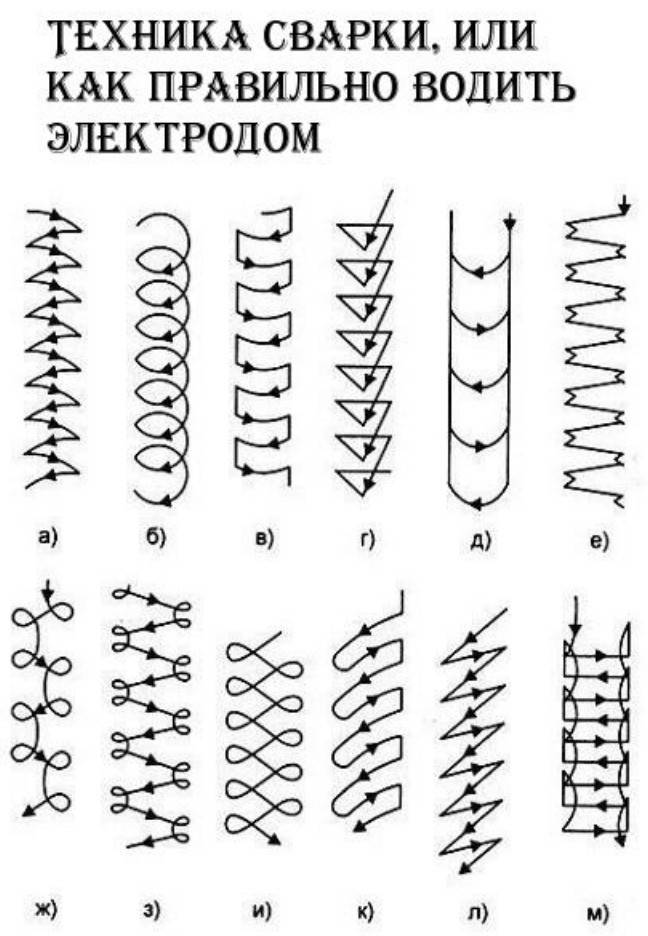

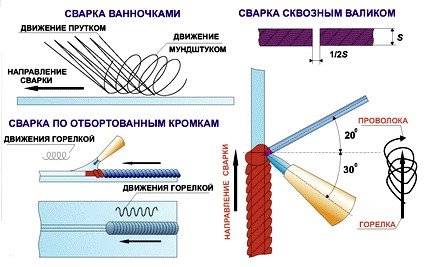

- Шов выполняется равномерным движением электрода. Существует множество вариантов движения, от прямого до вращательного или зигзагообразного. Каждый сварщик имеет собственный «почерк».

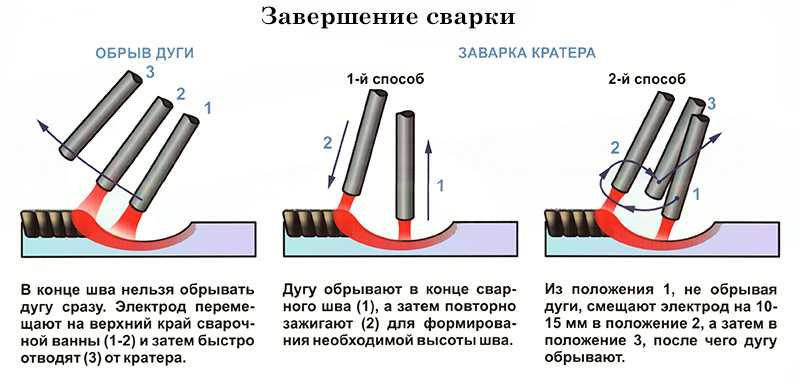

После окончания процесса молотком аккуратно оббивают шов, снимая возникшие напряжения, и удаляя налипший шлак. Не следует сразу браться за деталь голыми руками, необходимо дать ей время остыть.

Видео по теме: Как научиться варить электросваркой

Публикации по теме

Особенности выполнения полуавтоматической сварки в среде углекислого газа

Особенности выполнения полуавтоматической сварки в среде углекислого газа

Методы сварки нержавейки и чёрного металла

Методы сварки нержавейки и чёрного металла

Проведение сварки чугуна электродом в домашних условиях

Проведение сварки чугуна электродом в домашних условиях

Что такое электросварка, и зачем она нужна дома?

Чтобы разобраться с термином, потребуется задеть школьный курс физики и разобраться в сопутствующих процессах при сваривании деталей. Полученные знания помогут сварщику делать более качественные швы, ведь понимание основы работы электросварки дает возможность вести работу осознанно, а не полагаясь на шаблонные действия других специалистов.

Электросварка (дуговая сварка) – получение соединений неразрывного типа за счет кристаллизации присадочного и базового материалов.

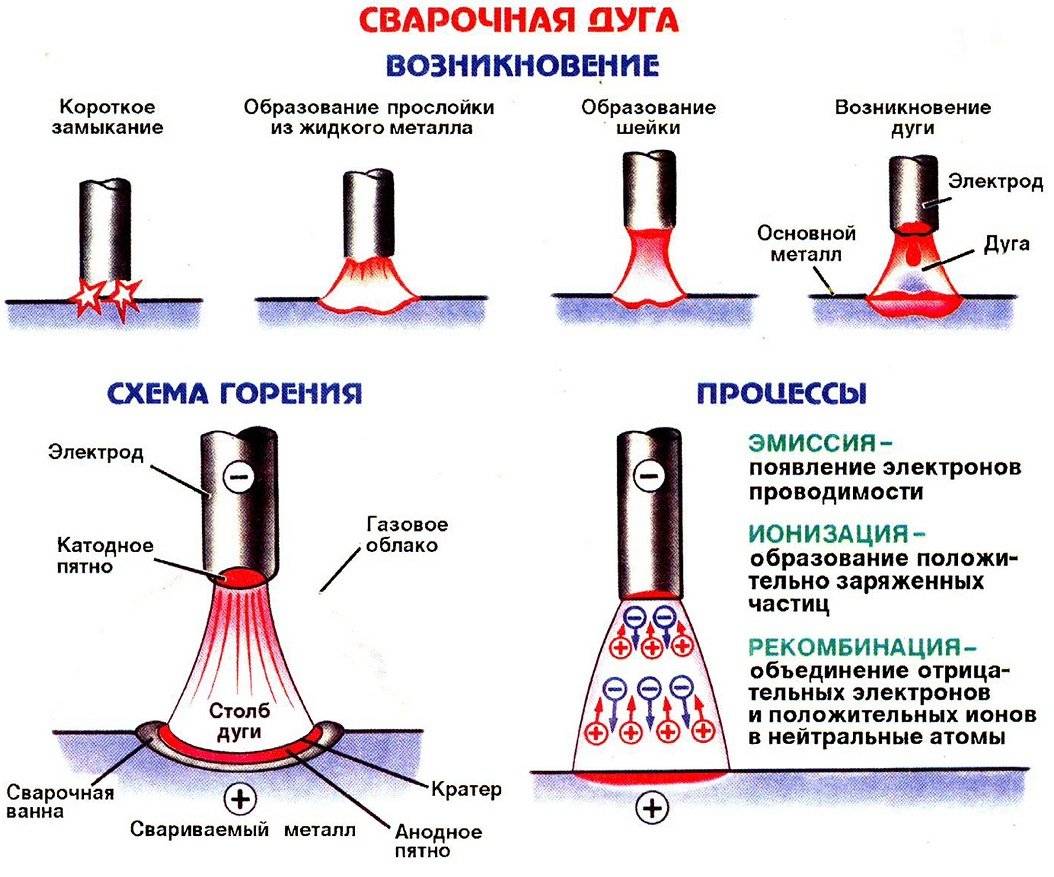

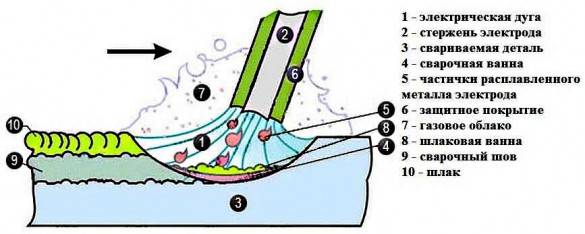

Во время процесса образования шва, происходит временное расплавление основы и электрода, за счет чего образуется сварочная ванна. После остывания поверхности, материалы соединяются на молекулярном уровне (сплавляются), кристаллизируясь в шов, который по прочности не уступает другим областям основной поверхности.

| Преимущества электросварки | Недостатки электросварки |

|---|---|

| Конструктивная простота. | Вред электромагнитного излучения и света. |

| Универсальность применения вне зависимости от пространственного положения – вертикальная, горизонтальная, под углом в 45 градусов и так далее. | Коэффициент полезного действия базируется на умениях сварщика. При неимении таковых, конечный результат окажется плачевным. |

| Большое число металлов, которые можно соединить при помощи электрической дуговой сварки. | От мастера необходимы базовые навыки использования агрегата + от 30 часов практической наработки в простых условиях. |

Классификация электросварки производится на основании множества критериев – уровень механизации процесса сваривания, тип тока + его полярность, дуга, характеристики электрода, способ защиты зоны и так далее. Давайте рассмотрим классическое распределение – ручная дуговая, полуавтоматическая дуговая и автоматическая дуговая типы сварок.

1) Ручная дуговая сварка

Наиболее сложный вариант в применении для неопытного сварщика, ведь большую часть работы приходится выполнять собственными руками. Регулирование технологии с прочими моментами производится посредством ГОСТа 5264-80. В учет берется тип соединения, форма кромок, характер шва, поперечное сечение и толщина элементов для сваривания.

Недостатками ручной сварки является негативное воздействие на организм человека продуктов распада/света и сравнительно низкая эффективность работы при ее больших масштабах. Низкоквалифицированный специалист не сможет качественно орудовать дугой при работе с ручной дуговой сваркой, потому, метод наложения швов точно не для новичков.

2) Полуавтоматическая в газовой среде

Отличительные черты у метода соединения 2 – использование подвижного плавящегося электрода + наличие защитного газа. Второй выступает в роли преграды между внешней средой и электрической дугой.

Защитным газом выступает аргон, углекислота, гелий, либо их комбинации в определенных пропорциях. Технология сварки полуавтоматом происходит за счет пропуска проволоки сквозь сопло газа, из-за чего та расплавляется. Длина дуги контролируется автоматически, а направление движения + скорость остаются под контролем сварщика. Методика работ может быть проведена и без газовой оболочки – применяется специальная самозащитная проволока с вкраплениями кремния, марганца и прочих металлических элементов с раскисляющими свойствами.

3) Автоматическая сварка под флюсом

Метод, имеющий повышенную производительность и минимальные потери по электроду. Сварщик может не опасаться брызг, а зона проведения сварки максимально безопасна в отношении образования оксидов и прочих вредных примесей для шва.

Алгоритм процесса сварки:

- Подача проволоки за счет специальных роликов.

- Посредством контакта скользящего типа производится подведение к проволоке электрического тока.

- Начинается движение электрода вдоль разметки для шва.

- Из бункера агрегата высыпается флюс, за счет испарения которого образуется газовое облако, защищающее электрическую дугу от влияния внешней среды.

- Образование шва.

- Очистка от шлаковой корки.

- Сбор излишек флюса для повторного использования.

Оборудование для проведения работ не требует от оператора использования специальных защитных приспособлений для глаз. Благодаря автоматизации процесса, субъективное влияние сварщика сводится к минимуму, а потому, риск накосячить резко стремиться вниз.

Чем обоснована надёжность сварки: основы сварочных работ

Прочность обусловлена пластичной деформацией, которая происходит на молекулярном уровне, потому что молекулы взаимно проникают в свариваемые тела. Это достигается путем нагревания металлов с помощью сварочной дуги. Классический производственный способ до настоящего времени электродуговой, когда используется электрон и сила тока. Но сейчас все более актуальными становятся технологии, использующие лазер, ультразвуковые излучения. Они фактически не оставляют шва после себя. Аппараты в основном работают на основе инвертора, то есть устройства, которое создает переменное напряжение.

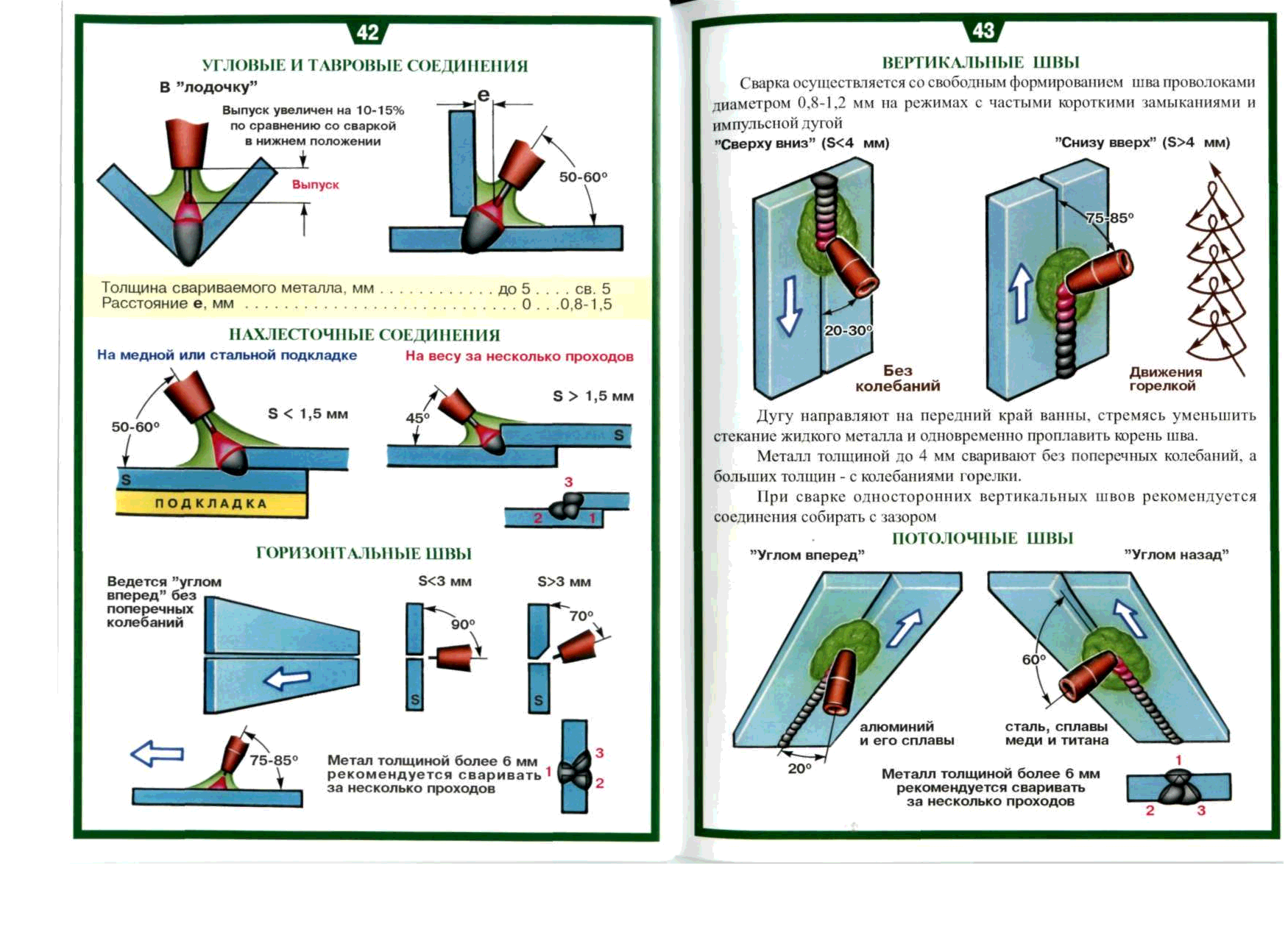

Сварка различных типов соединений

Швы могут конструктивно отличаться один от другого. Металлические детали при этом могут располагаться встык или внахлёст. Также выделяют тавровые швы. Имеет смысл разобраться в особенностях каждого из них.

ФОТО: drive2.ruОт такого сварочного шва многого ждать не приходится

ФОТО: drive2.ruОт такого сварочного шва многого ждать не приходится

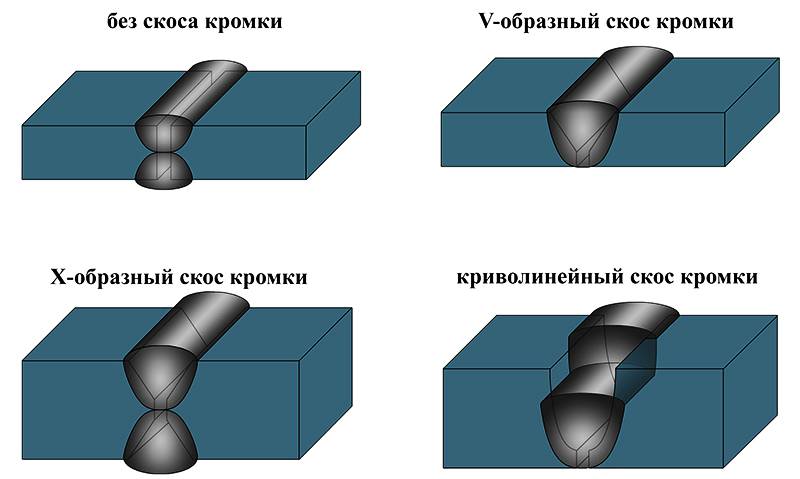

Соединение встык: нюансы сварки

При сварке металла, соединённого встык, подготовительные работы зависят от толщины деталей. Если она велика, то появляется опасность «непровара», который приведёт к ненадёжности соединения. В этом случае кромка детали в месте сварки стачивается под углом так, чтобы при совмещении заготовок образовывалась канавка. Кромка может быть снята как с одной стороны шва, так и с обеих. При движении электрода по канавке достигается максимальное проваривание, и создаётся прочное неразборное соединение.

ФОТО: blog.svarcom.netПримеры стыковых соединений при помощи сварки

ФОТО: blog.svarcom.netПримеры стыковых соединений при помощи сварки

Сварка деталей внахлёст

Наиболее простое соединение для мастеров, не имеющих опыта производства сварочных работ. Этот вариант не требует особой подготовки металла. При этом можно наваривать несколько слоёв, накладывая один на другой с увеличением диаметра электрода. Главное, что следует помнить, это обязательное удаление шлака после каждого из слоёв.

ФОТО: helpiks.orgПримеры швов при соединении деталей внахлёст

ФОТО: helpiks.orgПримеры швов при соединении деталей внахлёст

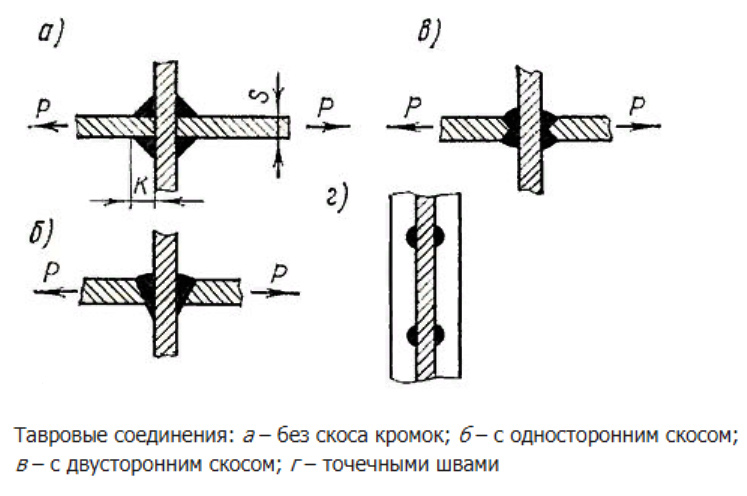

Тавровое соединение

Для производства таврового соединения не требуется подготовка кромок металла, хотя в некоторых случаях они всё же снимаются. Такие соединения производятся при необходимости монтажа элементов, находящихся в перпендикулярных плоскостях

Для примера, можно обратить внимание на фото ниже

ФОТО: helpiks.orgПримеры тавровых соединений при помощи сварки

ФОТО: helpiks.orgПримеры тавровых соединений при помощи сварки

Основы сварки инвертором

Для сваривания металлических конструкций при помощи инвертора, нужно понимать особенности процесса сварки, разбираться в его функциональности. Следует ознакомиться с теоретическими данными и только после этого переходить к практике и нарабатывать опыт.

Сварка инвертором для начинающих

Для начинающих сварщиков важно правильно отточить перемещения электрода над поверхностью свариваемых металлов и понять, как подбирать ток, чтобы формировать качественный шов. Нужно взять несколько заготовок и потренироваться на них создавать шов с использованием различных электродов. Основной нюанс — описывать электродом простые зигзаги, круги или ёлочки так, чтобы высота шва и ширина была одинаковой по всей длине

Основной нюанс — описывать электродом простые зигзаги, круги или ёлочки так, чтобы высота шва и ширина была одинаковой по всей длине.

Стандартные схемы перемещения электрода для создания надёжных сварных швов.

Сварщик надо владеть техникой формирования швов на уровне автоматизма. Рука должна плавно и равномерно перемещать электрод на одинаковой высоте от поверхности заготовок

Не менее важно понять, какие свойства металл приобретает в различных сварных ваннах

На этапе оттачивания автоматизма следует не забывать о том, что не нужно допускать прогаров, неполного проплавления, разбрызгивания металла.

Как при сварке образуется шов

Так выглядит шов при сварке инвертором

Так выглядит шов при сварке инвертором

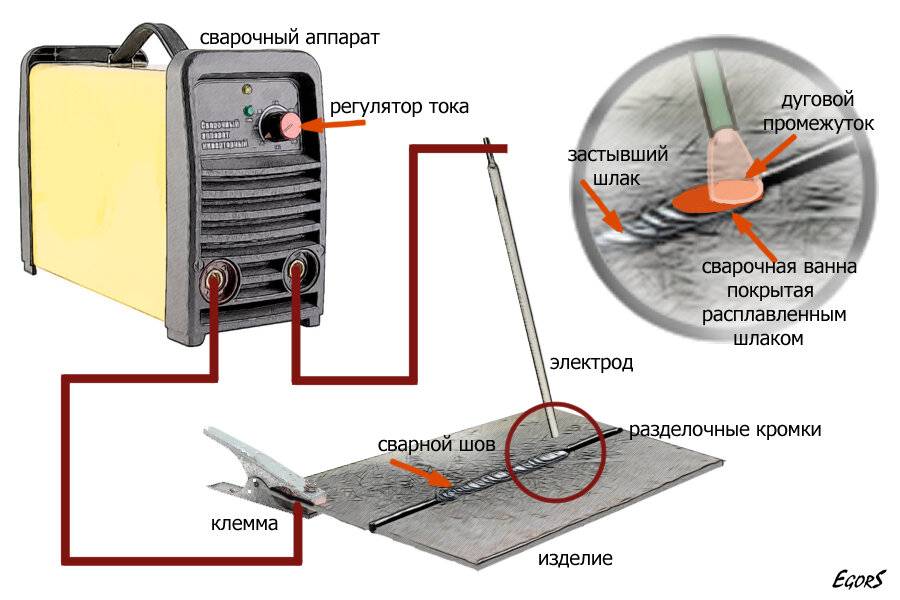

Сварной шов образуется в месте формирования дуги, которая создаётся вблизи контакта электрода и металлических частей. При подаче тока в определённом диапазоне величин между электродом и поверхностью металла, подсоединённого к одной из клемм инвертора, формируется дуга с высокой температурой горения. Именно она заставляет проплавляться металл и создавать шов после остывания.

Обмазка электродов содержит определённый химический состав, который при нагреве частично плавится и испаряется. Испаренная часть вокруг дуги образует особую атмосферу, препятствующую контакту металла с кислородом. Благодаря этому соединение получается по прочности сравнимое с литыми конструкциями. Несгоревшие компоненты обмазки остаются на поверхности деталей и подлежат после остывания удалению путём зачистки щёткой или оббивания молотком.

Оборудование. Инверторный сварочный аппарат.

Тяжелые трансформаторы с генераторами для проведения сварных работ не в полной мере соответствуют современным требованиям, а также в большинстве своём ушли в прошлое. Мы рассмотрим процесс ручной дуговой сварки с применением сварочного аппарата инверторного типа.

Инверторный сварочный аппарат — это компактный полупроводниковый прибор с системами регулирования и защиты.

Преимущества инверторного сварочного аппарата в сравнении с трансформаторами и генераторами:

- малый вес и габариты;

- меньший объём потребления электрической энергии;

- плавность регулировки силы тока;

- стабильность дуги при сварке на малых токах;

- малое разбрызгивание электродного металла при сварке.

Инверторные аппараты различаются величиной максимальной силой тока, соответственно, диаметром применяемых сварочных электродов, которыми можно будет варить данным аппаратом. Также важнейшим параметром характеризующий инвертор является параметр — продолжительность включения или ПВ%.

Чем выше процент ПВ тем дольше без остановки аппарат может варить. Значение 100% соответствуют 10 минутам непрерывной работы инвертора, на максимальном токе. Приведем пример, если ПВ 80% у инвертора с max током 120А. Значит получится проводить процесс сварки 8 минут непрерывно, с током 120А. Если ток ниже максимума, значит аппарат сможет варить без перерыва дольше.

В случае если надо варить длинные швы или толстый металл более 10 мм, нужно чтобы ПВ был 80% или более. Если нудно для дома, гаража, дачи или для обучения, то можно использовать ПВ 40 – 70%. Такими параметрами ПВ обладают большинство сварочных инверторов (Ресанта, Сварог, Esab, Fubag и прочие).

Небольшие рекомендации по выбору инвертора для сварки.

Не стоит брать для обучения дорогой сварочник с большим ПВ. Ведь непрерывно варить больше 5 минут не получится так как просто прогорит электрод да и в процессе обучения рука быстро устает.

Для большинства выполнения задач по сварке инвертором достаточно электродов диаметром не более 3,6-4 мм, для начинающих советуем исходя из этого подбирается соответствующий аппарат, который сможет тянуть такие диаметры.

А пока, приобретайте самые простые и дешёвые. Диаметр выбираемого электрода зависит от толщин свариваемого изделия. Примерно равен ей, или чуть меньше. Учиться варить лучше сварочными электродами диаметром 2,5 мм — 4 мм, с основным покрытием.

Сварочная маска — это та часть оборудования, на которой не стоит экономить, если вы собираетесь квалифицированно заниматься и сохранить своё зрение. Хорошая маска с заменителем прослужит вам много лет.

Продавец — консультант в магазине поможет вам с правильным выбором. Лучше чуть больше заплатить и взять максу хамелеон, которая автоматически затемняется. Это удобно, видно, где находится электрод до начала процесса. Обычная маска со светофильтром из темного стекла не даст такой возможности. Еще один плюс хамелеона – можно отбивать шлак без щитка. Сама маска будет вместо него.

Если планируете стать профи и работать в этой сфере возьмите себе дорогую маску, это все таки Ваше зрение. Лучше всего конечно с системой очистки воздуха, но там просто космические цены.

При выполнении сварочных работ Вам будет необходим вспомогательный инструмент и материалы:

- Угловая электрическая шлифовальная машинка («болгарка») с комплектом отрезных или шлифовальных дисков. С ее помощью происходит подготовка свариваемых поверхностей, а также готовый шов.

- Молоток для отбивания окалины.

- Металлическая щетка, для зачистки поверхностей от брызг металла, остатков окалины.

- Средство для обезжиривания свариваемых поверхностей.

- Обтирочный материал (ветошь).

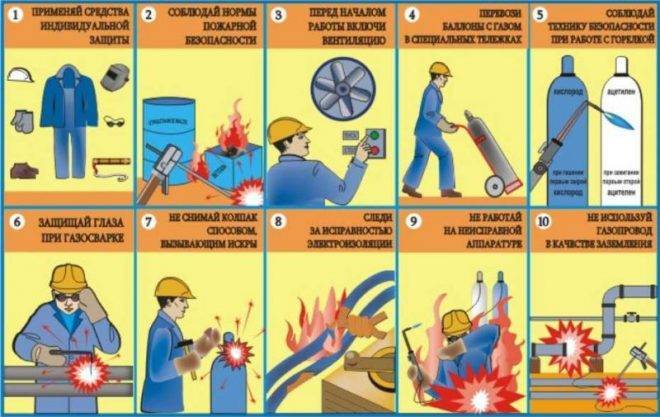

Обязательно позаботьтесь о своей безопасности, а также экипировке, для этого Вам необходимы:

- Полностью закрытый комбинезон из огнестойкого материала;

- ботинки на резиновой подошве;

- толстые кожаные или замшевые сварочные рукавицы (краги);

- защитные очки для работы со шлифовальной машинкой или защитный щиток;

- защитные перчатки для работы с электроинструментом;

Основные ошибки начинающих

Первые попытки самостоятельной работы доморощенных «сварных», получающих сведения о способах ведения сварки только со страниц Интернета, сопровождаются типовыми ошибками, характерными для всех новичков:

- Неправильный выбор сварочного оборудования

В этом случае неопытному работнику не удается определиться с оптимальным режимом сварки и настроить сварочный аппарат таким образом, чтобы получить удовлетворительные результаты. Не обеспечивается нужная полярность для работы с выбранными электродами, не удается выставить ток нужной силы. Элементы конструкции либо не провариваются в нужной степени, либо прожигаются.

- Работа без пробных швов

Практика накладывания нескольких пробных швов распространена среди опытных сварщиков, чтобы проверить правильность настройки аппарата и не испортить собираемые детали. В процессе сварки пробных швов регулируют силу тока и определяются с типом и размером электрода.

- Отсутствие практических навыков, соответствующих сложности работы

Отсутствие опыта сопровождается применением электродов, не соответствующих данному виду сварки, и неправильным исполнением определенных манипуляций, сопровождающих ручную ЭС:

- вместо электродов, предназначенных для сварки переменным током, применены электроды для аппаратуры постоянного тока;

- применены электроды несоответствующего диаметра, например, вместо так называемой «двойки» (электроды диаметром 2 мм) использованы электроды диаметром 3-4 мм;

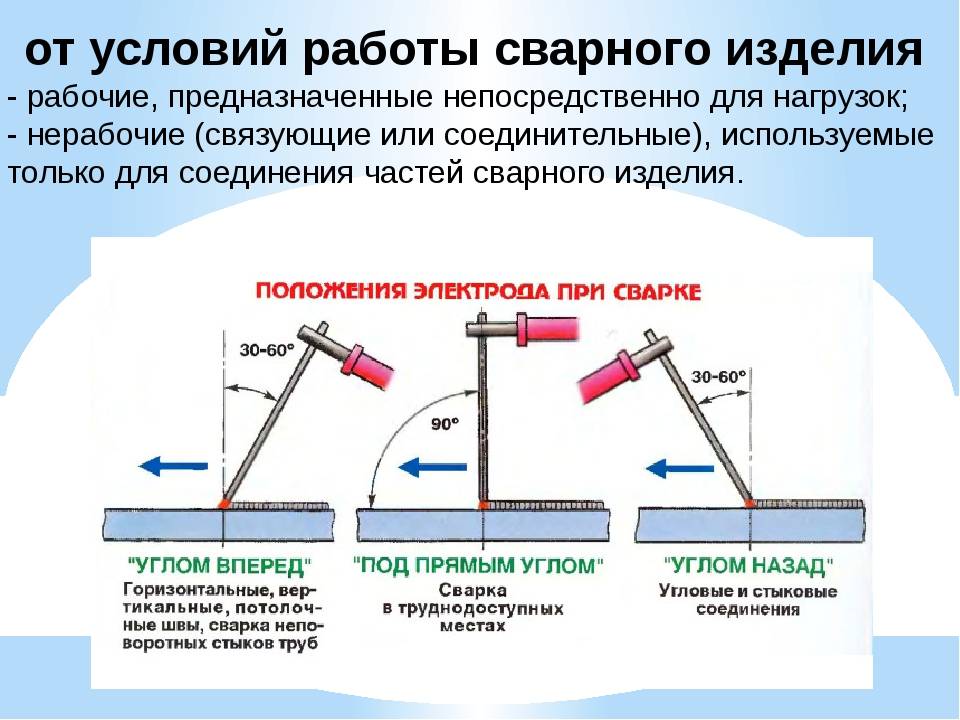

- не соблюдается правильный наклон электрода;

- не поддерживается постоянная скорость сварки;

- излишне длинная дуга;

- не обеспечивается устойчивое горение ЭД.

Сварка трубопровода

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

- Слишком быстрое перемещение электрода, при этом образуется неровный шов.

- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла. Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький.

- В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

Рекомендации как правильно сварить металл

Чтобы правильно варить металл, недостаточно просто научиться делать швы. Сварщик обязательно должен быть еще и материаловедом — знать многое о свойствах свариваемых материалов, их взаимодействии друг с другом и с высокими температурами.

Технология включает в себя много операций до начала и по окончании собственно выполнения шва.

До начала главной операции свариваемые детали необходимо тщательно очистить от механических загрязнений, старой краски, ржавчины и обязательно обезжирить. Требуется также правильно расположить их друг относительно друга и зафиксировать в этом положении.

Будущий сварщик заранее должен знать и предвидеть:

- потенциальные проблемы;

- разновидности дефектов

и продумать, как их избежать.

Начинают с трех простейших видов соединений

- Встык. Кромки соединяемых деталей находятся в одной плоскости с небольшим зазором между ними, и этот зазор заполняется шовным материалом.

- Внахлест. Детали располагаются с некоторым перекрытием кромок.

- Тавровый. Одна пластина торцом приваривается в середине другой, обычно под прямым углом.

Три основных виды соединения

В целом можно сказать, что работа сварщика наполовину состоит из собственно сварки, а наполовину — из планирования и подготовки. Научиться варить правильно — это значит научиться планировать и готовиться.

Сварка без электродов

При промышленном производстве или просто при желании овладеть более прогрессивными методами прибегают к сварке с применением современного оборудования, в котором электроды не требуются. Сварка без электродов предполагает их замену на проволоку, которая дозированно поступает из применяемого оборудования. К ним относятся полуавтоматы. Они являются аналогами уже несколько устаревших, но все еще применяемых и имеющихся в продаже трансформаторов.

В полуавтоматах сварочная проволока намотана на бобину внутри аппарата. При сварке осуществляется ее непрерывная подача. Специальный механизм обеспечивает перемещение проволоки по мере ее оплавления, что дало основание назвать это устройство полуавтоматическим.

Какие электроды использовать

Электросварка для начинающих представляет сложный процесс, если электрод был выбран неправильно. От его свойств зависит качество шва, равномерность, проплавляемость, отсутствие примесей и вредных соединений. Поэтому учитывают такие критерии выбора:

- стержень должен иметь максимально близкий состав со свариваемыми металлами;

- защитная оболочка должна защищать шов от образования окислов;

- следует соблюдать полярность подключения в зависимости от маркировки;

- параметры по току должны отвечать требованиям сварочного аппарата и толщине деталей;

- диаметр нужно подобрать такой, чтобы можно было сформировать шов с необходимыми характеристиками.

Пачка электродов

Как двигается электрод при сварке

Разобравшись в вопросе о том, как зажечь сварочную дугу, а также с особенностями удержания электрода, можно приступать к делу. Когда дуга будет зажжена, держать электрод требуется на расстоянии 2-3 мм от наружной части заготовки. Именно здесь и проявляется все мастерство сварщика. Чтобы получить навыки работы сваркой, нужно потренироваться удерживать зажженный электрод. Вся трудность при движении электрода в том, что при этом надо учитывать следующее:

- Траектория перемещения электрода должна быть выбрана предварительно. Варианты движения электродом представлены ниже

- Когда осуществляется работа аппаратом, нужно знать, что длина электрода при движении уменьшается. Чтобы исключить исчезновение дуги, нужно придерживаться постоянного расстояния на уровне 2-3 мм

- Размер сварной ванны настраивается путем увеличения или уменьшения скорости перемещения электрода. Чем меньше скорость, тем больше размер шва

- Следить за направлением шва, так как работы проводить требуется исключительно в специализированных защитных очках или маске

Научиться работать электросваркой не трудно, но перед тем, как переходить к серьезным манипуляциям, нужно набраться опыта. Чтобы научиться «класть» ровные швы, следует предварительно провести линию мелом, и уже ориентироваться по ней. Это исключит необходимость на начальном этапе обучения контролировать ровность шва.

Это интересно! Не торопитесь сваривать две детали. Предварительно нужно научиться класть ровные швы, а уже после этого осуществлять попытки соединения двух деталей.

https://youtube.com/watch?v=usm9dqPDQAg%3F

Теория сварочных работ

Начинающий сварщик задумывается, какой сварочный инвертор купить, и какие нужны приспособления для сваривания металла электродами. Если отбросить профессиональное использование сварки, покупайте сварочный инвертор, а не трансформатор или полуавтомат.

Плюсы инверторного сварочного аппарата, по сравнению с полуавтоматом и трансформатором:

- Небольшой вес и габариты, в среднем инвертор весит 3-5 кг.

- Простота использования для новичков.

- Позволяет быстро освоить сварочное дело.

О достоинствах инверторов можно рассказывать бесконечно, но лучше один раз увидеть, чтобы понять, какие плюсы есть у этого вида сварочного оборудования.

Теперь расскажем, что за процесс идёт во время сварки металла и как оценивать результат. Есть две металлических заготовки разных размеров. К металлу через электрод и массу подводится постоянное напряжение от сварочного инвертора. Чтобы возникла электрическая дуга, необходимы два токопроводящих элемента с плюсом и минусом. При касании металла электродом, которые имеют разную полярность, зажигается электрическая дуга с выделением высокой температуры. Металл начинает плавиться и, одновременно, при движении, плавится металлический стержень электрода с особым покрытием – обмазкой.

Также при сварке образуется защитный шлаковый слой сварочной ванны, который, затем, отбивается специальным молотком сварщика.

После окончания сварки деталей, металл остывает, кристаллизуется и образуется прочное сварное соединение.