Инструкция по использованию бетономешалки | Советы по ремонту дома и квартиры своими руками

Бетономешалка это устройство для приготовления бетонных смесей. Чаще всего она работает от электричества. Так как бетономешалка довольно мощное устройство, подключать его к электросети необходимо по средствам специального кабеля.

Правильная последовательность работ с бетономешалкой:• Загрузка;• Перемешивание;• Выгрузка;• Остановка.

Загружать материалы бетонной смеси необходимо после запуска устройства. Делают это в такой последовательности. Сначала заливается небольшой количество воды. Затем в бетономешалку засыпается цемент, щебень и песок. После заливается остальное количество воды. При другой последовательности цемент или песок может остаться на стенках барабана, а значит, бетонная смесь не достигнет необходимых пропорций.

Максимально загружать барабан бетономешалки нельзя. На выходе должно получиться то количество бетонной смеси, которое рекомендовано производителем бетономешалки. Объем барабана сделан больше для того, чтоб смешивание компонентов бетонной смеси происходило наиболее качественно.

Обычно достигнуть однородности раствора можно за 2-3 минуты перемешивания. Дольше перемешивать не только не имеет смысла, но и чревато центрифугированием смеси. То есть, ее неоднородности по степени отступа от центра барабана.

Выгружать раствор нужно при включенной бетономешалке, наклонив ее барабан.

По завершению работ с бетономешалкой необходимо очистить барабан от остатков раствора. Для этого, нужно залить в барабан устройства воду и засыпать немного гравия (щебень из-за острых углов для этого меньше подходит, но за неимением гравия можно использовать и этот материал) и прокрутить его.

Обстукивать барабан молотком или кувалдой нельзя. Это может привести к изменению геометрии барабана, а значит и ухудшения качества приготовленного в нем раствора. От переусердия можно даже повредить герметичность конструкции.

Во время мойки внешней части барабана бетономешалки нельзя допустить попадания воды на двигатель устройства.

Частыми поломками при эксплуатации бетономешалок является перегрев двигателя, выход из строя приводных или клиновых ремней, износ шестеренок и т.п. Реже может произойти выход из строя зубчатых венцов и опорных подшипников.

Правильная эксплуатация бетономешалок повышает качество полученных бетонных смесей.

sami-stroim.com

Параметры смеси

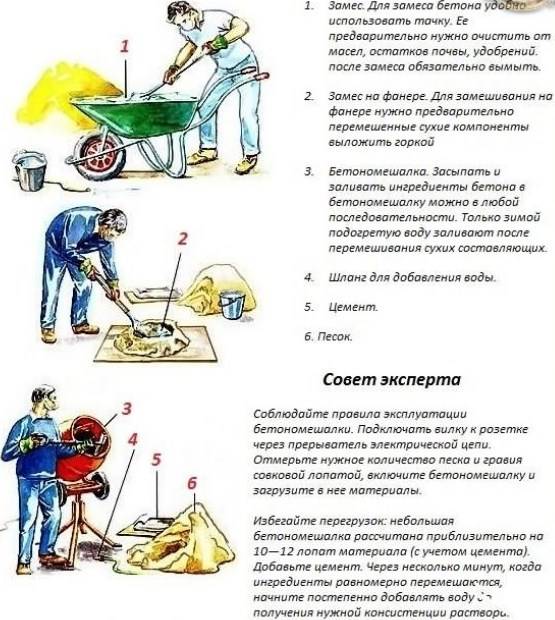

Первым делом производится расчет объема и качества материала для конкретной мешалки. После чего можно приступать к самому процессу смешивания. Тут есть несколько вариантов:

Перед процессом смешивания необходимо произвести расчет объема и качества материала.

- Изначально заливается вода на 15% от общего объема смеси. А уже потом можно загружать песок и цемент одновременно. Если не сыпать их одновременно, то не получится необходимая консистенция. Данный вариант занимает гораздо больше времени, немного снижает результаты (иногда возможно образование комочков), но используется почти всегда из-за его простоты и отсутствия потребности в дополнительном оборудовании.

- Вода и сухая смесь подаются одновременно, но это осуществить далеко не всегда возможно, т.к. трудно точно проконтролировать, чтобы подача их была равномерной. Этот вариант хоть и позволяет добиться идеального результата, но используется крайне редко.

Скорость вращения миксера (ковша) должна быть именно такой, какая заявлена в паспорте, т.к. она просчитывается опытным путем, чтоб можно было правильно создать идеальный результат. Если искусственно увеличить обороты, то изменится центробежная сила, тогда и раствор будет хуже перемешиваться. В процессе это будет выглядеть так: ковш крутится, а вместе с ним на его стенках вращается добрая часть раствора. Подобный опыт можно произвести, набрав в емкость воды и с приличной скоростью совершив оборот (проще всего с ведром). Как правило, если ведро не полностью налито, то не выплеснется ни одной капли даже в вертикальном положении.

Если же обороты будут уменьшены, то смесь будет переворачиваться на одном месте, что в лучшем случае приведет к низкому качеству раствора, а в худшем – в нем еще и комочки появятся. Каждый ковш имеет свои обороты, которые зависят от его объема и физических минимальных и максимальных пределов (как правило, 12-20 в минуту).

Смешивание раствора

Продолжительность смешивания раствора рассчитывается индивидуально в связи с различными обстоятельствами.

Продолжительность смешивания раствора – это дело очень тонкое

Тут важно четко следить за пределами, т.к. продолжительное смешивание позволяет увеличить прочность будущего бетона, в то время как чрезмерно долгое смешивание окажет обратный эффект

К примеру, под несущие стены строения время перемешивания составит от 4 мин, тогда как на перегородки этого времени будет более чем достаточно. Если же нужен еще больший эффект, например, для фундамента, полов или других мест, где нагрузка будет крайне завышена, то время стоит умножить на 2. В случаях проведения работ в зимнее время можно смело увеличивать время еще в 1,5 раза. Бывают случаи, когда строится что-то, требующее крайне высоких прочностных показателей, но тут уже время рассчитывается каждый раз индивидуально в связи с различными обстоятельствами.

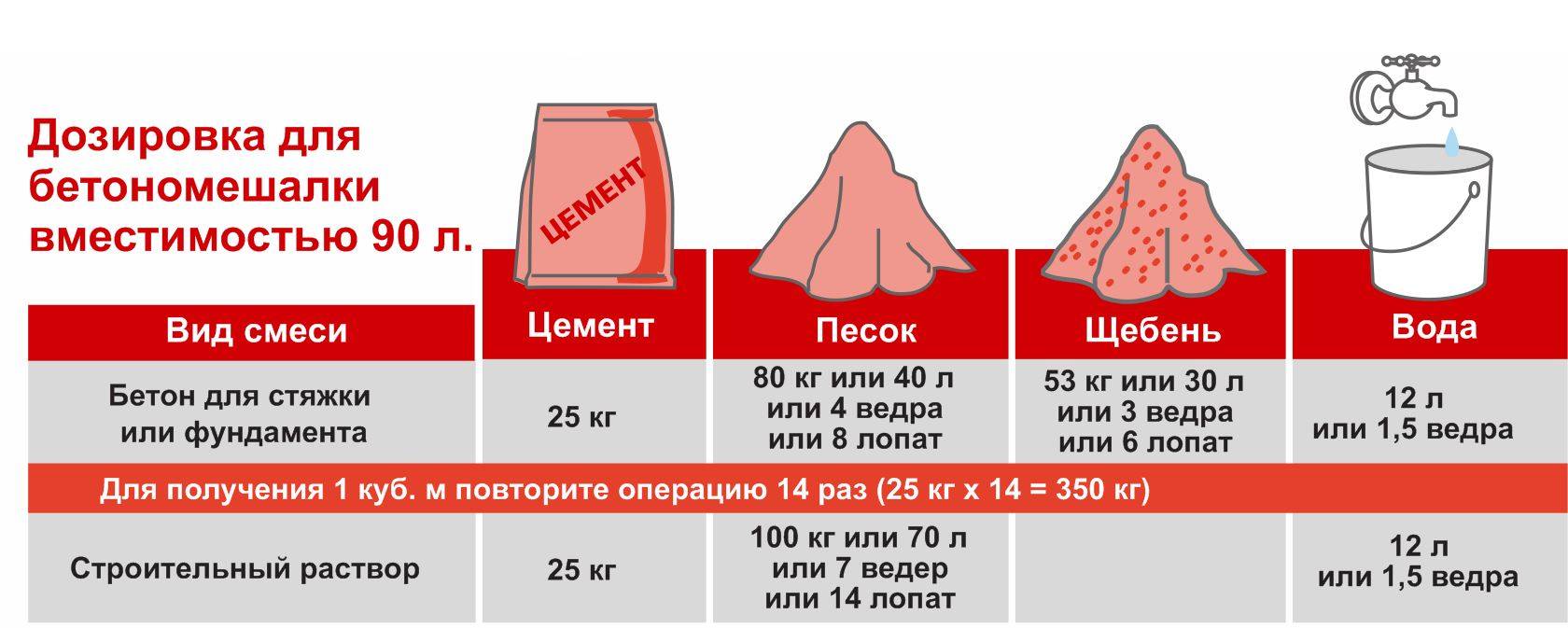

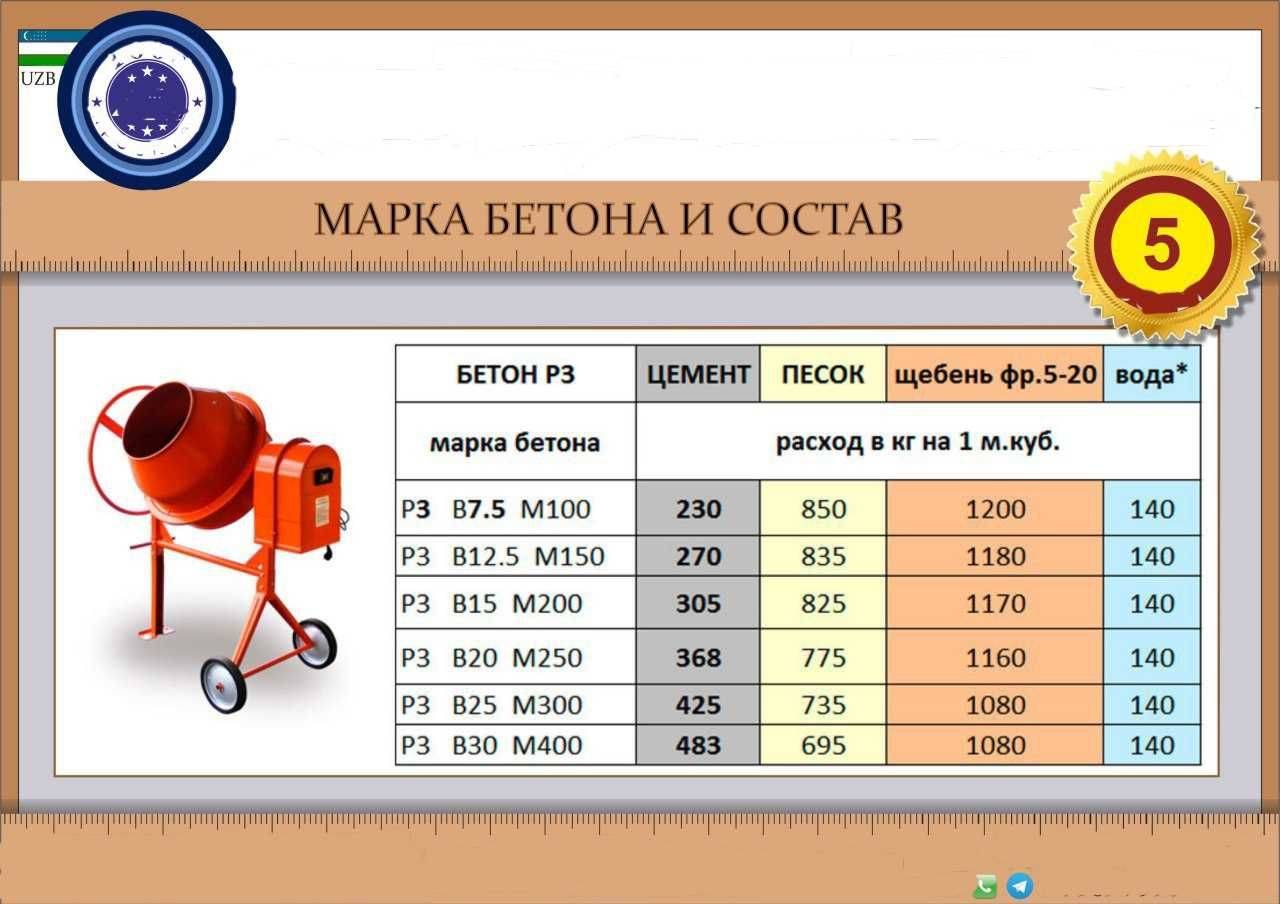

Есть несколько вариантов определения соотношения смеси, один из которых рассчитан на промышленные масштабы, другой – на более мелкие объемы. Так в первом случае расчет идет на 1 м³ раствора: 160 л воды, 320 кг цемента, 763 кг песка, 1100 кг щебня. Данные взяты относительно марки 200, в случае повышения марки увеличивается и количество цемента, немного уменьшается соотношение воды, а песок с щебнем регулируются уже в относительной пропорции.

Расчет соотношения смеси имеет несколько вариантов: промышленные масштабы и более мелкие объемы.

При замесе в небольших бетономешалках используется соотношение 1 части цемента, 3 частей ПГС (песочно-гравийная смесь), воды столько, сколько потребуется. Процесс загрузки мешалки правильно производится, начиная с ПГС, за ним следует цемент, а уже потом вода. Данная очередность позволяет изначально смешать сухую смесь, а потом уже разбавить. Правила это не регламентируют, но только в этом случае можно добиться максимального качества. Единственное, о чем не стоит забывать, – это включение механизма. Для малоэтажного строительства этого хватит с головой, а вот многоэтажные строения либо требующие повышенной прочности уже не получится возводить.

Производительность мешалки правильно определять по объему раствора, приготовленного за смену. Нередко используются другие величины – объем загрузки бетономешалки и количество замесов, но эти величины снова сводятся к количеству раствора. Следует избегать ошибки многих новичков: когда сливается готовый раствор, надо выключать мешалку, чтоб можно было все слить, а потом с чистой совестью приступить к загрузке бетономешалки и снова производить включение процесса.

Основные пропорции

Бетон – это основной строительный материал. А чтобы он был крепким и надежным, еще в процессе изготовления раствора нужно четко представлять его назначение.

- Бетон. Его компоненты – цемент, мелкие (песок) и крупные (щебень) наполнители, вода. Назначение – изготовление крупных строительных изделий, заливка больших поверхностей, сооружение перекрытий и прочие объемные работы.

- Строительный раствор. Состав – цемент, мелкий наполнитель и вода. Щебенки в нем нет. Сфера применения – отделочные работы, заполнение швов и стыков, связка различных элементов и отделки, другие подобные работы.

Поэтому перед приготовлением состава обязательно учитывайте назначение. А способы приготовления, доставки до места назначения и подачи в рабочую зону у обоих растворов не различаются.

Готовить составы лучше всего в бетономешалках, тогда гарантируется однородная структура. В крайнем случае можно замесить шпателем, лопатой или вилами. А чтобы получить нужные характеристики изделия, правильно выбирайте марку цемента:

- М100 – начальные этапы возведения фундамента, дорожное строительство, внутренняя отделка;

- М150 – заливка стяжек;

- М200 – изготовление фундаментов одноэтажных зданий, создание железобетонных изделий, оград, балок (это самая распространенная марка цемента);

- М250 – строительство небольших плит перекрытий;

- М300 – ленточные и монолитные фундаменты высоких домов;

- М350 – фундамент больших зданий и сооружений;

- М400 – цокольные этажи в монолитных зданиях, емкости бассейнов;

- М450 – ответственные конструкции, плотины и дамбы на гидросооружениях, постройка подземных тоннелей, метрополитенов.

Цифра после буквы «М» – это показатель прочности застывшего раствора. Она показывает давление в килограммах на квадратный сантиметр, которое разрушит структуру. Например, марка М300 предназначена для нагрузки не более 300 кг/см2.

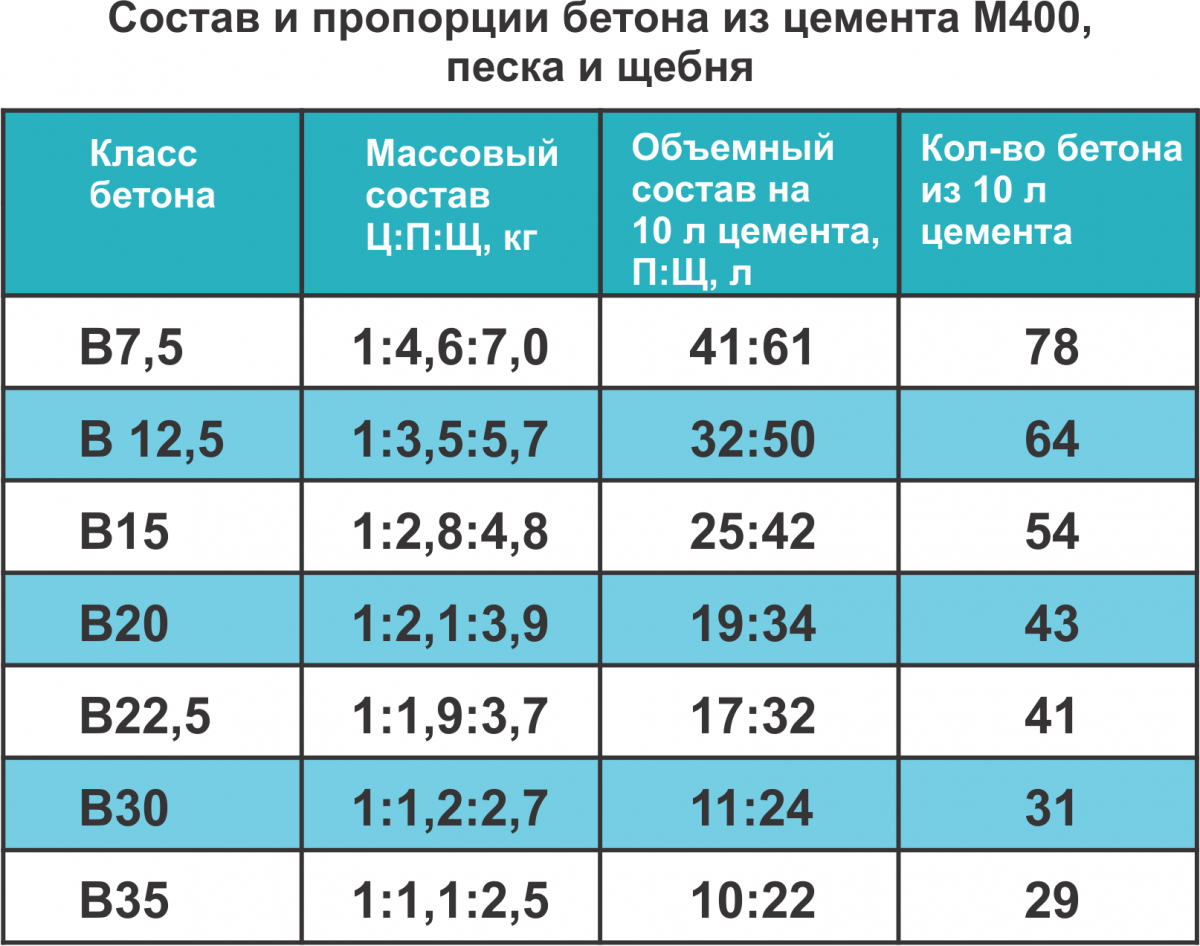

В каталогах часто указывается не марка, а класс прочности бетона:

- класс В7,5 соответствует марке М100;

- В12,5 – М150;

- В15 – М200;

- В20 – М250;

- В22,5 – М300;

- В25 – М350;

- В30 – М400;

- В35 – М450.

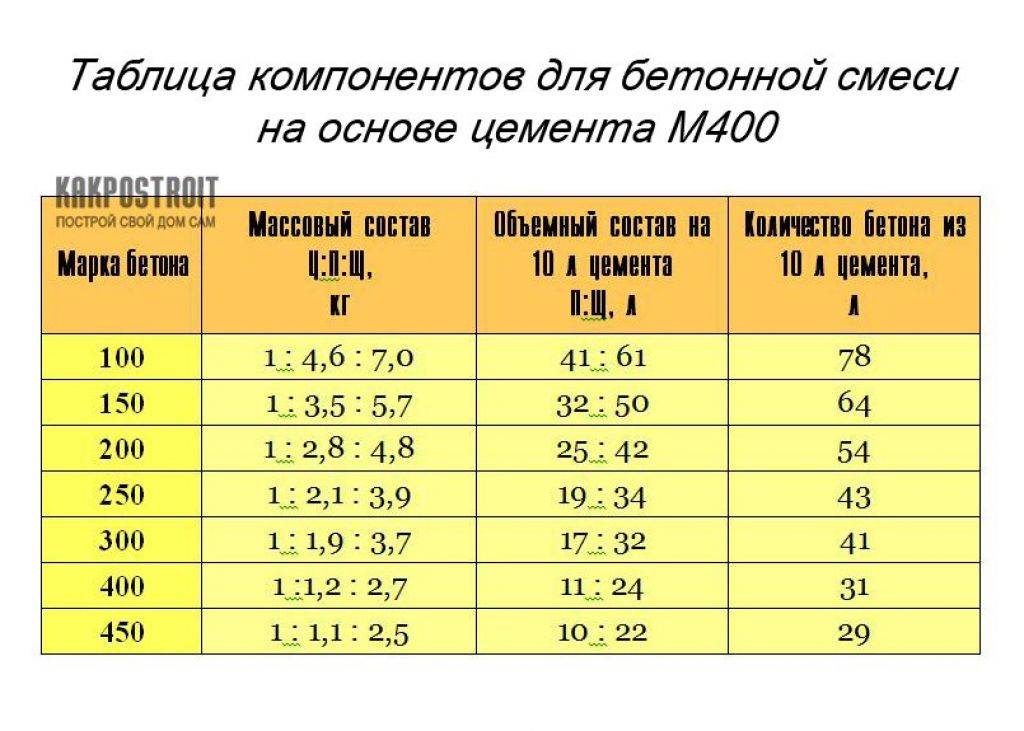

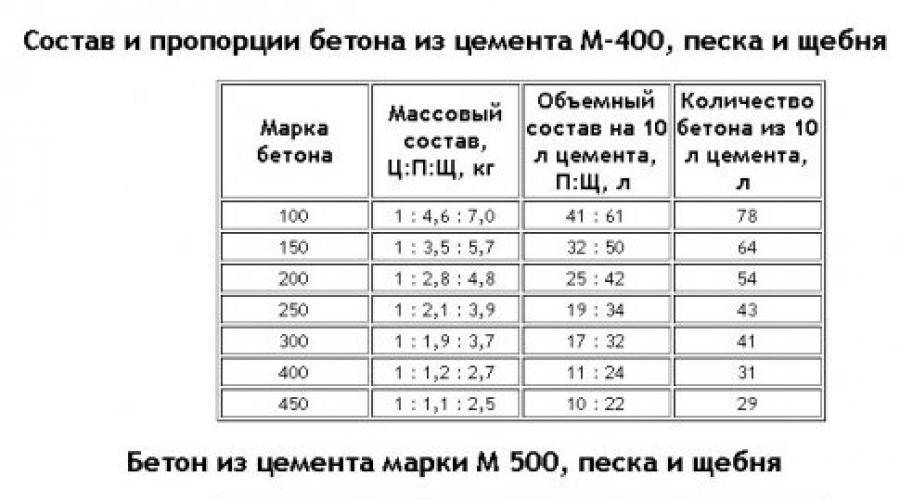

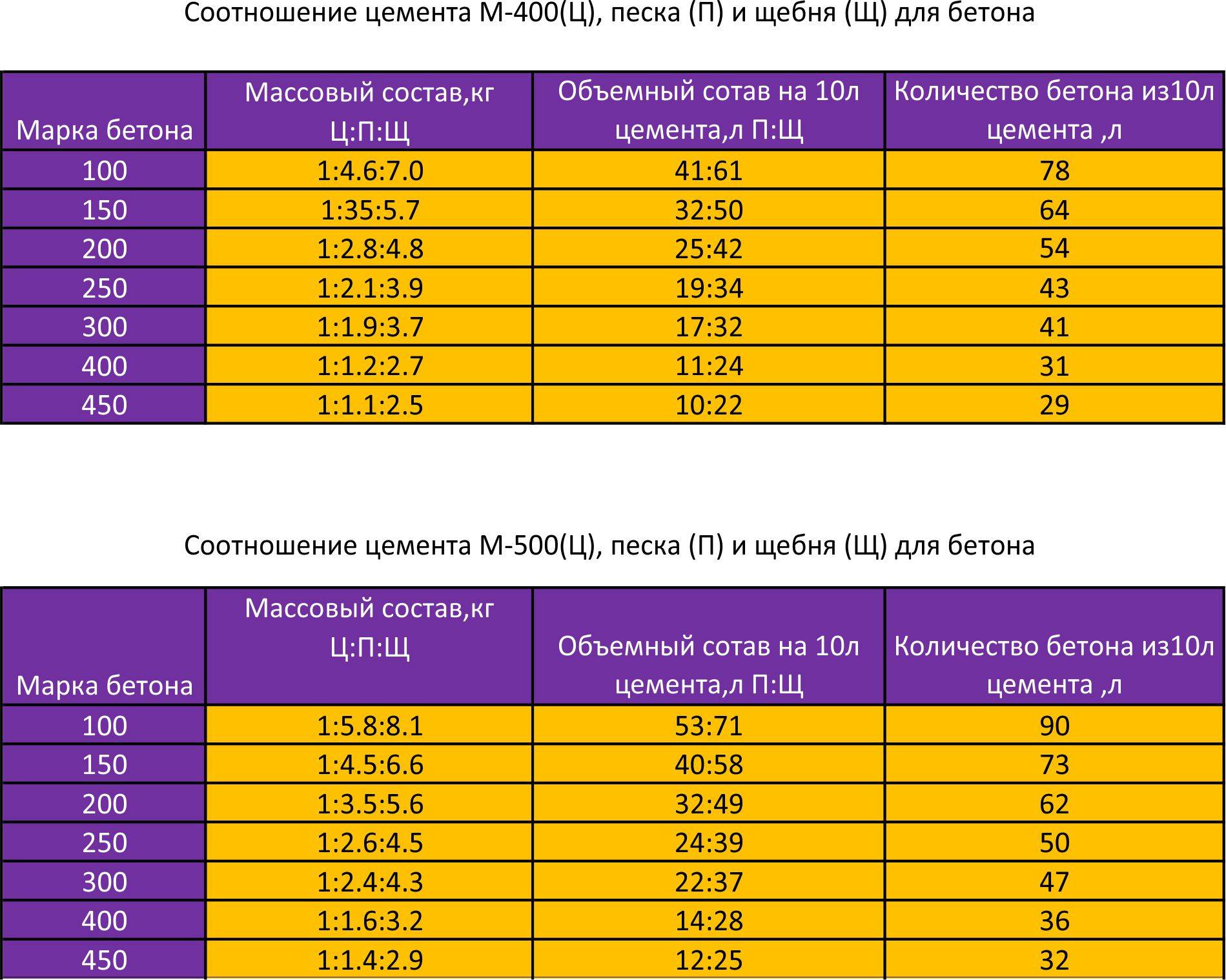

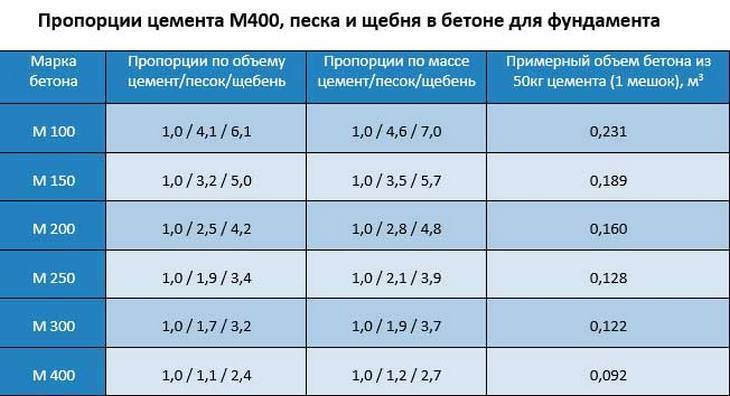

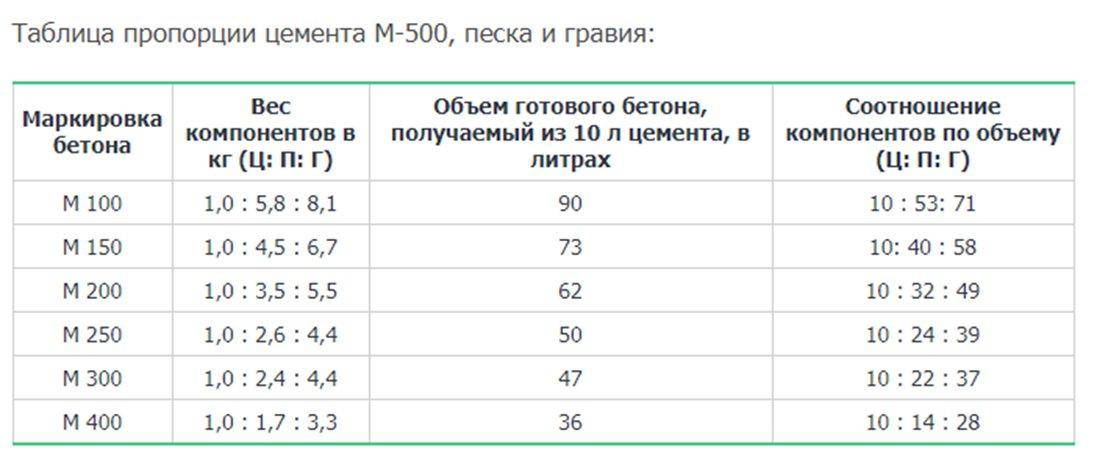

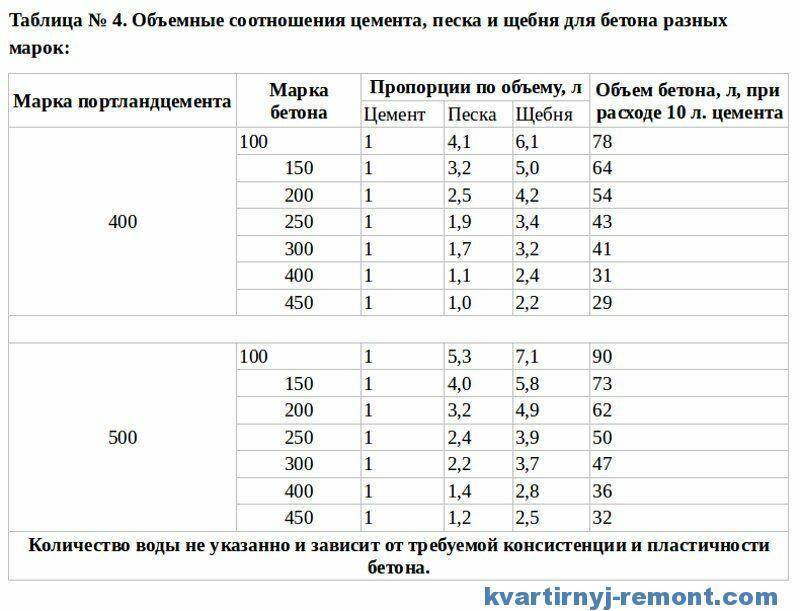

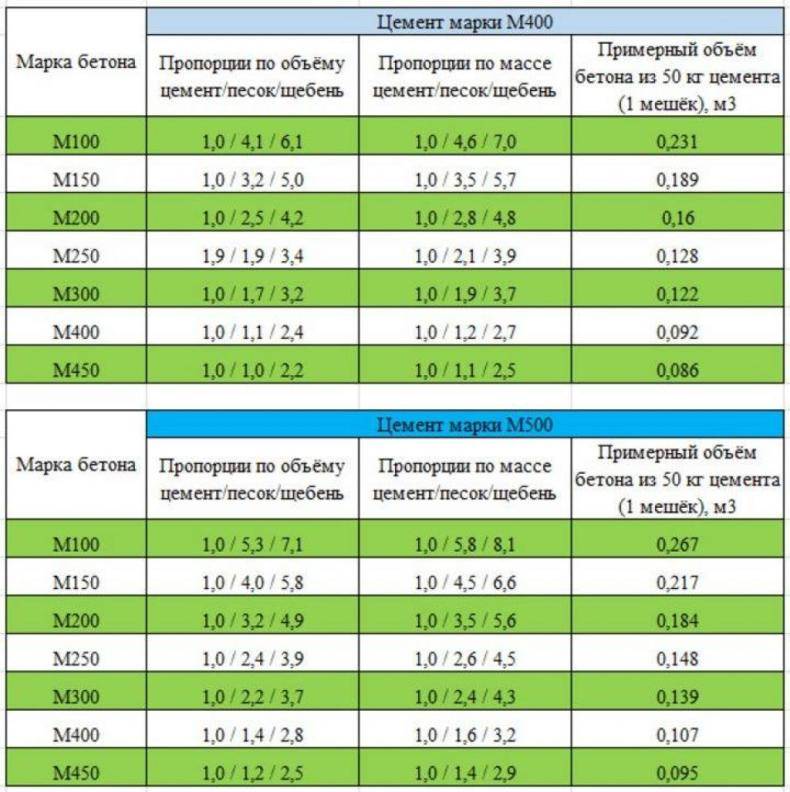

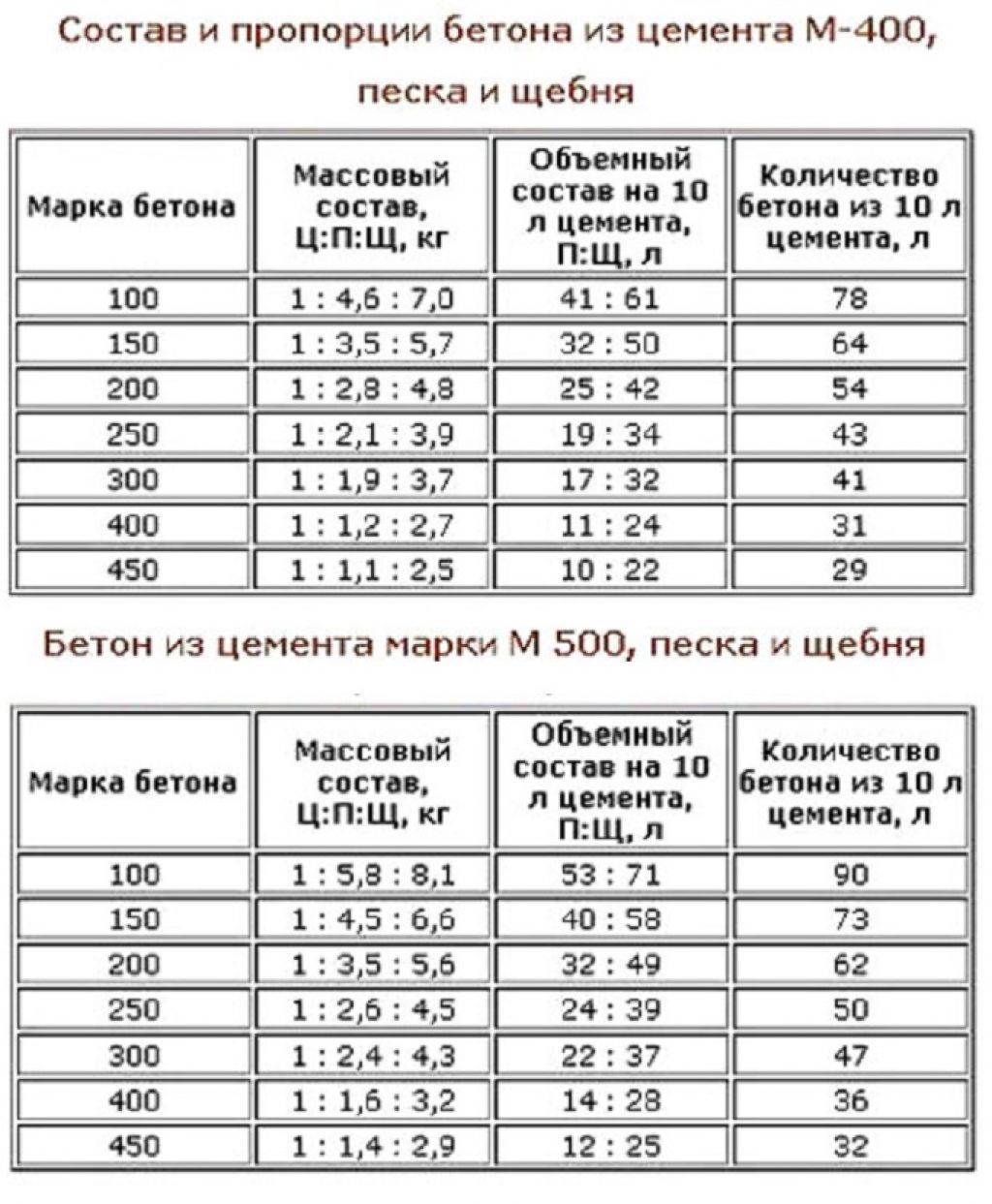

Марка (или класс) цемента влияет на пропорции составных частей в бетоне.

Подготовить раствор можно по-разному.

Классический бетон

Обычно применяется цемент марки М200 (В15). Состав смеси:

- цемент – 2 части;

- щебень – 4 части;

- песок – 5 частей.

Части – это относительные единицы измерения. Это могут быть килограммы, литры, даже лопаты. Главное, чтобы количество всех компонентов было в одной единице измерения.

Для отмостки

Отмостка – это водонепроницаемый пояс вокруг здания. Она постоянно подвергается действию осадков, поэтому должна быть прочной. Марка цемента для нее – М400, а пропорции бетона для замеса в бетономешалке:

- цемент – 1 часть;

- щебень – 5,5 части;

- песок – 4 части;

- вода – 0,9 части.

Тут соотношение немного другое:

- цемент – 1 массовая или объемная доля;

- щебень – 4 доли;

- песок – 2 доли;

- вода – 0,5 доли.

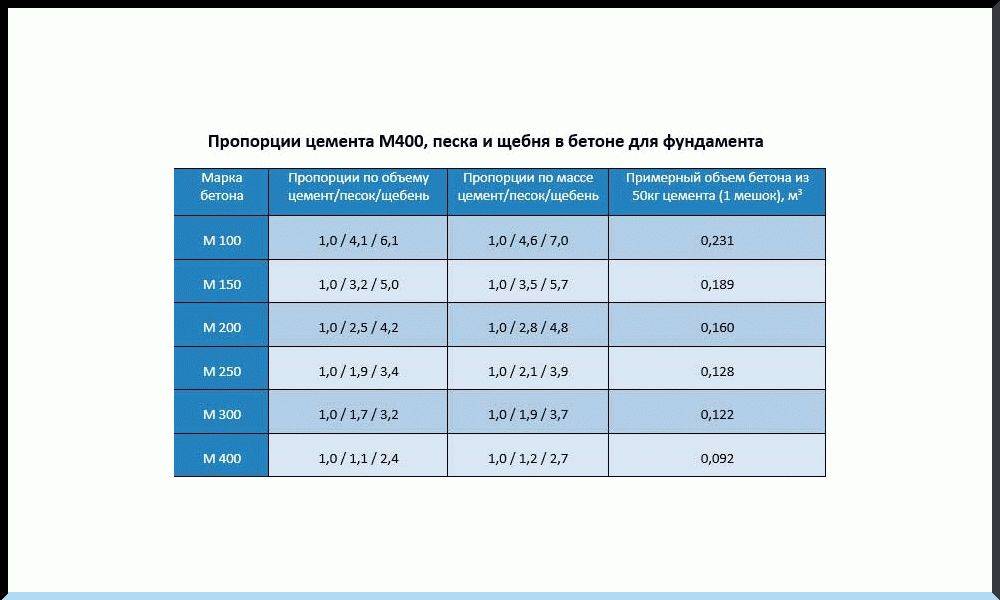

Для фундамента

На начальном этапе строительства не требуется высокая прочность, поэтому хватит цемента М150. Рецептура приготовления смеси:

- цемент – 1 часть;

- щебень – 7 частей;

- песок – 4,6 части.

Для сооружения основной части фундамента нужен более прочный бетон – например, М300. Пропорции при этом следующие:

- цемент – 1 часть;

- щебень – 3,7 части;

- песок – 1,9 части.

Воды нужно около 0,5 литра.

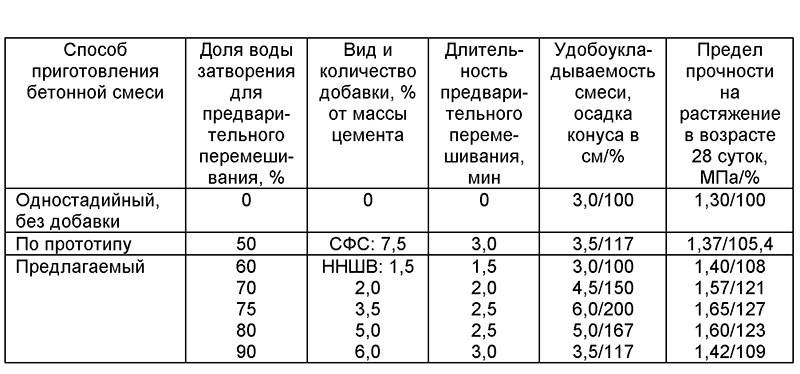

Если строение должно иметь повышенную прочность, в цементный раствор добавляются суперпластификаторы. Инструкция по их применению указывается на упаковке, а необходимое количество зависит от объема замеса.

Если используется более прочный цемент (например, М450), состав смеси изменится:

- цемент – 1 доля;

- щебень – 2,5 доли;

- песок – 1,1 доли.

Во всех рецептах объем воды должен составлять около половины объема цемента.

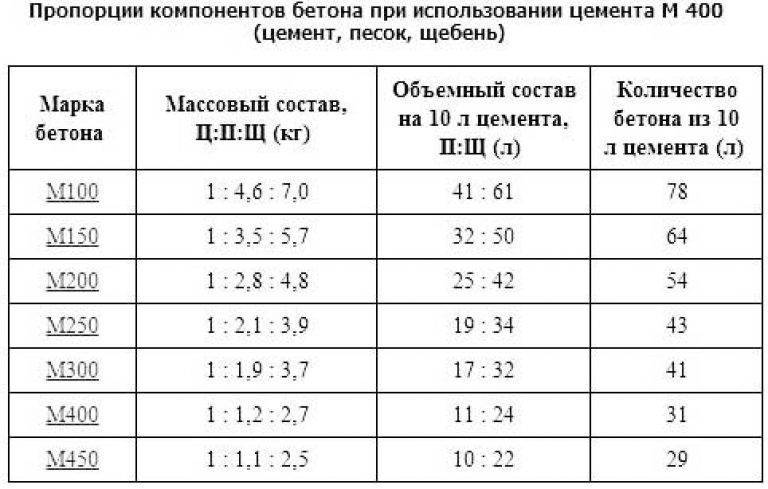

Пропорции компонентов

Перед тем, как замешивать бетонный раствор, подбирается оптимальное соотношение компонентов, учитывающее область использования бетона:

- Смеси с минимально предельной прочностью заливают в подушку фундамента или в опалубку;

- Для сооружений с максимально допустимыми нагрузками готовим смесь на марке портландцемента ≥ M 400;

- Воду добавляют в объеме ≤ 50% от объема связующих. Стандартный замес бетона в бетономешалке пропорции должен выдерживать следующие: 1,0 : 3,0 : 6,0 : 0,5 (портландцемент – песок –заполнитель – вода).

При любом объеме бетономешалки, учитывая наклонное положение резервуара устройства, загрузка сухой смеси не должна превышать 1/3 от всего объема бака. Стандартный объем – 180 литров. Чтобы замесить бетон марки M 400, потребуется 14 кг свежего портландцемента, 42 кг чистого песка, 84 крупнозернистого щебня, 7 литров чистой воды. В результате вы получим 60 литров (147 кг) жидкого бетонного раствора.

Приготовление смеси

Приготовление смеси

Подготовка и порядок работы:

- Подготовка заполнителей, связующих компонентов, затворяющей жидкости;

- Подготовка бетономешалки;

- Загрузка всех составляющих в резервуар;

- Перемешивание, добавление пластификаторов и модификаторов;

- Выгрузка готовой смеси;

- Приведение в порядок бетономешалки и инструментов.

Важно: последовательность добавления веществ в бетономешалку должна соблюдаться строго и обязательно – сначала загружают воду, затем – сухие заполнители, и перемешивают их. Если изменить очередность и порядок загрузки компонентов, то будет нарушена консистенция смеси

Между добавлением заполнителей выдерживается время 1-2 мин.

Раствор не должен находиться в бетономешалке долго, и нормы, ограничивающие время его использования, указаны в ГОСТ 7473-94. Время замеса зависит от соотношения вода-цемент, и для бетоносмесителей принудительного замешивания – 50-120 сек, а если месить бетон в бетономешалке гравитационного типа – 60-150 сек.

Пропорции смеси

Для оптимального качества будущего бетона важно выдержать пропорции компонентов. Бывалые мастера чувствуют, сколько чего требуется, а для начинающих мастеров рекомендуем такие соотношения:. Пропорции смеси

Пропорции смеси

Пропорции смеси

Марки М450 и выше (М500, М550, М600) относятся уже к особо прочным составам. Последние 3 задействуются для прямого контакта с водой и влажной почвой – для водохранилищ, метро и т.д.

Интересно, что для каждой партии материалов (например, разный цемент) рассчитать оптимальный массовый или объёмный состав можно опытным путём. Заливаются несколько проб с различным составом раствора и оставляются на открытом воздухе. По застыванию и выдерживанию прочности можно судить о свойствах бетона.

Правильный цементный раствор

Во время замешивания раствора, для увеличения его прочностных качеств, в данную смесь нужно добавлять определенные добавки.

Цементный раствор считается основным материалом во время любого строительства. В последние годы появляются инновационные технологии по улучшению качества цементного раствора. Если необходимо изготовить большое количество данного материала, то очень часто используются специальные аппараты. Если же постройка небольшая, изготовить цементный раствор можно без использования определенных агрегатов. Все что для этого понадобиться, так это некоторые инструменты и, конечно же, собственные силы. При правильном распределении соответствующих пропорций можно соорудить достаточно прочную конструкцию.

Технология изготовления бетонной смеси

До начала процесса замешивания нужно определить объем готовой смеси. При приготовлении в бетономешалке величины, указанные в рецепте, переводятся в литры. В состав бетонной смеси входят компоненты, которые имеют разную фракцию и объемную массу. Для более точного измерения составляющие отмеряют ведром объемом 10 л и производят расчет на необходимое количество с учетом довеска на 1 закладку.

Технология получения бетона довольно проста:

Пропорции компонентов для приготовления бетонной смеси

- отмерить компоненты для получения бетонного состава;

- тщательное смешивание сухих составляющих;

- добавление воды до нужной консистенции;

- замешивание до получения однородного равномерно окрашенного сырья.

Для получения качественного замеса необходимо правильно установить бетоносмеситель. Он должен располагаться на ровной гладкой поверхности, добиться которой можно при помощи кирпичей или деревянных брусков. Положение агрегата проверяют строительным уровнем. Затем стенки машины смазывают машинным маслом или жидким цементом.

Если замес в бетономешалке производится впервые, нужно увеличить количество сыпучей смеси на 10%. Это позволяет избежать потерь готового продукта из-за налипания его на стенки машины. При дальнейшей работе это условие выполнять нет необходимости.

Массу раствора нужно рассчитывать в соответствии с номинальной емкостью барабана. Увеличение количества загружаемых заполнителей может привести к поломке миксера. Процесс перемешивания занимает 2–5 минут, более длительное вращение барабана снизит пластичность бетонной смеси.

Проверку готовности раствора определяют следующим образом: наклонить бетономешалку и выгрузить небольшое количество теста. Поверхность строительного материала должна быть гладкой и ровной. При помощи лопаты сделать ряд борозд. Гребни не должны опадать или терять форму.

Процесс замешивания бетона

Процесс замешивания бетона

Основной процесс

Бетон, полученный в бетономешалке, имеет более высокие показатели качества, по сравнению с раствором, замешенным своими руками. Кроме того, снижается трудоемкость и продолжительность процесса.

В бетономешалке готовят раствор по такой технологии:

- Подбирают компонентный состав и рассчитывают пропорции материалов.

- Подготавливают наполнители. Их, при необходимости, просеивают, промывают, просушивают. Воду, если надо, отстаивают.

- Поэтапно, с учетом плотности, загружают компоненты в мешалку, добавляют воду.

- Добавляют вспомогательные вещества.

- После загрузки инертных материалов начинают их месить.

- Проверяют готовность смеси. Для этого делают несколько насечек лопатой на поверхности раствора. У готовой смеси остается гладкая поверхность с сохранением пиков между насечками. Консистенция готового раствора творожистая, но достаточно пластичная.

- Выгружают смесь. Удобно использовать металлическую ванну или корыто.

- Очищают бетономешалку и инвентарь.

Перед засыпкой новой партии компонентов раствора удаляют остатки готовой смеси. Для этого в барабан заливают чистую воду (5-7 л), в которую добавляют песок. После слива ее можно использовать для замеса следующей партии смеси.

Пропорции бетона для бетономешалки

В условиях строительной площадки организовать взвешивание компонентов перед загрузкой в бетономешалку сложно, данный способ применяется на заводах. Необходимо учитывать один важный момент: песок, гравий и щебень могут иметь разную влажность и удельную массу. Стройматериал, насыщенный влагой, займет меньший объем, нежели сухая смесь.

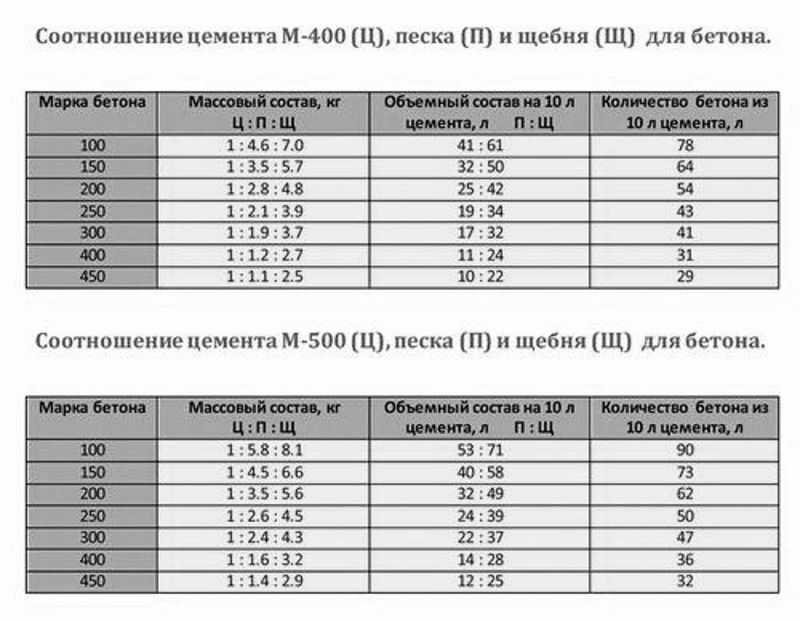

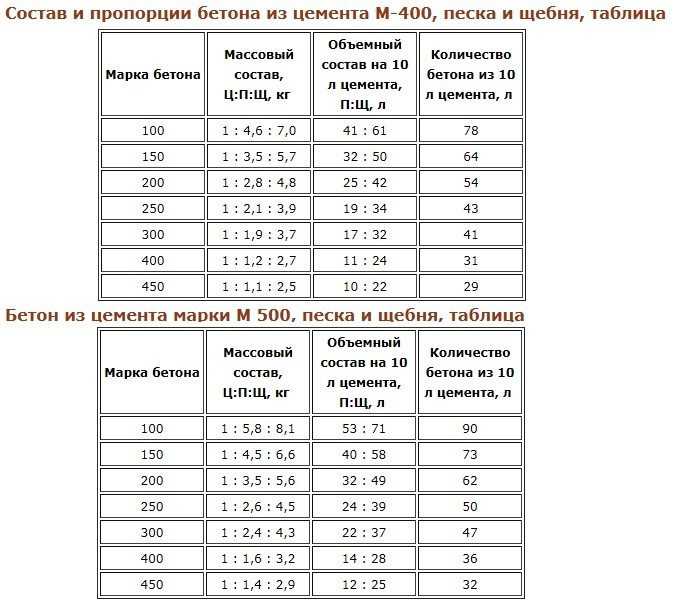

В процессе механизированного смешивания компонентов на стройплощадке практикуется измерение количества ингредиентов объемными частями. При подобном подходе пропорции бетона в ведрах для бетономешалки выглядят так:

- 1 ведро вместительностью 10 л цемента М400 понадобится смешать с 4 такими же объемами песка и 5,8 ведрами щебня, чтобы получить бетон М150;

- соотношение для раствора М200 (портландцемент / песок / щебенка) — 1 / 3,2 / 4,9 ведра;

- бетонная смесь М250 — 1 / 2,4 / 3,9 ведра;

- марка М300 — 1/ 2,2 / 3,7 ведра.

Раствор с наполнителями из шлака доменной печи или от тепловой электростанции изготавливается по-другому. Как правильно мешать такой бетон в бетономешалке:

- В бетономешалку засыпается шлак и добавляется вода. Состав тщательно перемешивается.

- Связующее вещество загружается в последнюю очередь. Пропорции — 1 ведро портландцемента на 5 частей черного шлака либо на 7 ведер доменного.

- Пыльные отходы ТЭС потребуют большего объема воды. Заливайте ее в бетономешалку малыми порциями.

- Раствор из шлака доменной печи нужно выработать в течение 1 часа, иначе он быстро застынет. Емкость бетономешалки вымойте сразу после выгрузки раствора.

Для ответственных конструкций, таких как нагруженные фундаменты, покрытия автомобильных дорог и монолитных построек, шлакобетоны применяются редко. Для обеспечения проектной прочности к подобному раствору добавляется песок и дорогостоящие пластификаторы. Гораздо проще в домашних условиях замесить бетон из шлака в бетономешалке и забетонировать отмостку вокруг здания либо изготовить строительные блоки с помощью специальных форм.

Как замесить раствор вручную

Ручной метод замешивания раствора чаще всего используют в тех ситуациях, когда он нужен небольших количествах. При необходимости цемента в больших объемах заказывайте на http://cement-snab.ru/product-category/tsement/tsement-navalom.

Для этого понадобится совковая лопата и ведро. Для этой цели необходимо взять небольшое корыто и налить туда определенное количество воды. После этого добавить в данную емкость цемент и при помощи лопаты перемешивать его до тех пор, пока не образуется однородная масса. Затем следует высыпать в емкость песок и продолжать перемешивание. В итоге, у вас должна получиться нужная консистенция цементного раствора.

В центре корыта или на металлическом листе, у вас должна быть большая горка. Внутри нее нужно сделать воронку, в которую заливается вода. После этого, с помощью лопаты нужно поднимать с краев раствор и понемногу закидывать его в углубление. Этот способ требует значительных усилий. Его используют в тех случаях, когда нет конкретных данных по поводу количества песка или цемента. Для создания лучшей эластичности в раствор следует добавить жидкое мыло или шампунь. Если его производят при минусовой температуре, то необходимо использовать пластифицирующие добавки.

На самом деле, особой роли в том, как выполняется замес раствора, нету. Самое главное – это правильное распределение всех материалов в их четкой последовательности. Именно от этого и будет зависеть его качество.

Пропорции в ведрах — рецепт и этапы работы

Для расчета стоимости фундамента или отделки используется массовая пропорция компонентов. Стандартное соотношение массы цемента, песка и щебня для бетона с невысокой прочностью (М200) составляет 1:3:5 соответственно, а для материала со средней прочностью (М350) — 1:1,6:2,7.

Однако непосредственно при постройке удобнее пользоваться объемными соотношениями. Универсальной мерой для компонентов является ведро объемом 10 литров.

Соотношение наполнителей, цемента и воды зависит от требуемой прочности бетонной смеси. В современной строительной документации указывается не марка, а класс бетона (например, В25). Он соотносится с прочностным показателем следующим образом:

- М100 соответствует В7,5;

- М150 — В12,5;

- М200 — В15;

- М250 — В20;

- М300 — В22,5;

- М350 — В25;

- М400 — В30;

- М450 — В35.

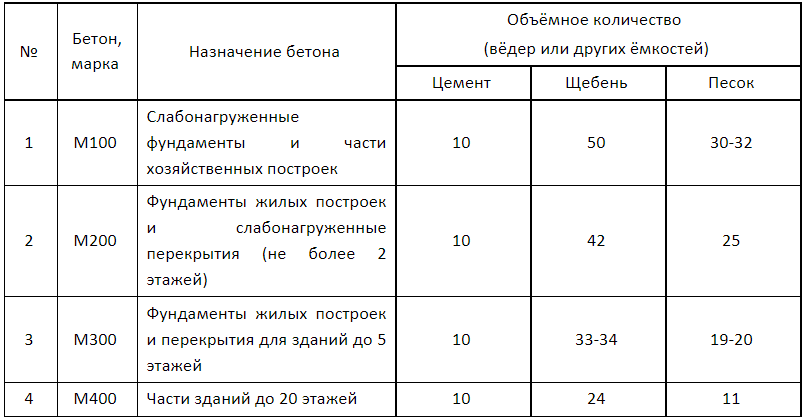

Используемые пропорции бетона в ведрах для бетономешалки

| Класс бетона | Количество цемента, в ведрах | Количество щебня, в ведрах | Количество песка, в ведрах |

| В12,5 | 10 | 50 | 32 |

| В15 | 42 | 25 | |

| В20 | 34 | 19 | |

| В22,5 | 32 | 17 | |

| В25 | 24 | 14 | |

| В30 | 24 | 11 | |

| В35 | 22 | 10 |

Данная пропорция приведена для среднепрочных марок цемента. При использовании высокопрочного связывающего материала его количество в соотношении снижается. Соотношение компонентов составлено с учетом их объемной плотности: для цемента она составляет 15 кг/ведро, для щебня — 17,5 кг/ведро, для песка — 19 кг/ведро.

Объем воды для приготовления смеси должен составлять 0,6-1,15 объема цемента. Количество воды обратно зависит от прочности марки.

Как правильно замешивать бетон в бетономешалке:

- Рассчитать необходимое количество компонентов и с запасом подготовить цемент, наполнители и воду. Для обеспечения прочности материала песок предварительно просеивается, а щебень — промывается и просушивается. Сушить наполнитель нужно на брезенте или другом покрытии, т.к. в противном случае он может загрязнится глиной.

- Установить бетономешалку на ровную площадку или специально сформированный помост. Смазать стенки устройства смесью воды, цемента и песка, чтобы уменьшить прилипание бетона. Если нет возможности обработать смеситель, то следует увеличить долю песка и цемента для первой партии бетона (достаточно 10%).

- Включить бетоносмеситель и начать загрузку наполнителей. Для больших устройств рекомендуют залить воду и всыпать около половины сухих компонентов. Затем в отверстие устройства постепенно засыпается остаток цемента, щебня и песка. Между добавками выдерживается около минуты. Для небольших бетономешалок может быть рекомендована другая последовательность: сначала загружается песок, цемент и небольшая часть гравия, масса тщательно перемешивается и разбавляется водой. После повторного перемешивания засыпается остальной щебень.

- Пластификаторы и другие модифицирующие добавки добавляются после других ингредиентов. В домашних условиях увеличить пластичность бетона поможет жидкое мыло или средство для посуды (2 ст.л.). Если вода добавляется после сухих компонентов, то пластификатор можно предварительно растворить в ней.

- При использовании бетономешалки с принудительным замешиванием время нахождения бетона в приборе не должна составлять более 1-2 минут. Если применяется смеситель гравитационного типа, то время замешивания составит 1-2,5 минуты. Время смешивания рассчитывается для финальной смеси с полной загрузкой компонентов.

- Для проверки готовности бетона нужно чуть наклонить емкость смесителя, отлить немного раствора и сделать на нем 4-5 насечек лопатой. Качественная смесь остается гладкой, но сохраняет пики между насечками. Если же сформированные гребни опадают, то вылитый раствор нужно загрузить обратно в резервуар. Готовность бетона определяется и его консистенцией. Наиболее оптимальным является плотный творожистый раствор, который остается достаточно пластичным для формования.

- Готовая смесь выгружается в подготовленные ведра или тачку. Использовать ее нужно как можно быстрее. Если раствор застыл, его нельзя разбавлять водой или размешивать вручную: это резко снижает прочностные характеристики.

- После использования нужно промыть стенки бетономешалки. Для этого нужно взять 5-7 л чистой воды и немного песка. Слитую воду с мелким наполнителем можно применять для приготовления следующей партии бетона.

Некоторые строители делают пробную партию материала перед основным смешиванием. Это позволяет избежать как растрескивания бетона из-за высокой влажности, так и излишнего уплотнения, которое затрудняет работу с раствором.

Отличие в пропорции могут быть обусловлены фракциями песка и щебня, маркой цемента, набором «с горкой», характеристиками бетономешалки и др.

Расчёт пропорций компонентов бетонного раствора

Поскольку вёдра у каждого хозяина – разные (от 5 до 15 л), в дальнейшем указывается только весовое содержание требуемых составляющих

Зная объём ёмкости, все необходимые пропорции бетона в вёдрах для бетономешалки определить несложно, важно лишь знать, какая конечная марка бетона необходима

Подобный способ расчёта необходимого количества компонентов применяется в тех ситуациях, когда заливка смеси производится поэтапно (причём соответственно объёму емкости имеющейся в наличии бетономешалки), а сам процесс не занимает много времени.

Наиболее ходовой и востребованной маркой бетона считается марка М400. При этом предполагается, что замес и укладка рабочей смеси будет выполняться при нормальных климатических условиях (относительная влажность в пределах 60…75%, температура +15…+250С).

С учётом рекомендованных выше соотношений данные по необходимым пропорциям и количеству компонентов в расчёте на 1 м3 бетонной смеси сведены в таблицу:

| Марка цемента | Объём воды, л | Объём песка/мелкого гравия, кг | Объём щебня, кг | Выход готовой смеси на ведро цемента, л |

| М200 | 200 | 660 | 1000 | 37 |

| М300 | 200 | 700 | 1055 | 49 |

| М400 | 185 | 750 | 1135 | 65 |

При указанных в таблице соотношениях итоговая смесь будет обладать прочностными характеристиками, примерно соответствующими бетону марки В20.

Для того, чтобы перевести в литры (вёдра) указанное в таблице количество твёрдых компонентов бетонной смеси, можно руководствоваться следующей информацией (относится к строительным вёдрам объёмом 12 л):

- Весовое количество цемента, кг – 15,5;

- Весовое количество песка, кг – 19…20;

- Весовое количество щебня, кг – 14…17,5;

- Весовое количество гравия, кг — 16…17.

Таким образом, в 1 м3 бетонного раствора марки, близкой к В20, должно содержаться 320…340 кг цемента марки М400, 400…430 кг песка, 320…380 кг щебня или 350… 370 кг гравия.

Для вёдер с другой ёмкостью указанные значения пропорционально пересчитываются. Для пересчёта объёмных параметров в весовые можно пользоваться следующими примерными соотношениями (как и в предыдущем случае пропорции приведены из расчёта на ведро 12 л):

- Цемент – 18 кг;

- Песок – 18,2…18,5 кг;

- Щебень мелкий – 16,7…17 кг;

- Щебень крупный – 2…2,5 кг;

- Гравий – 19 кг.

Пропорции бетона в вёдрах для бетономешалки обязательно изменяют для первого замеса смеси в устройстве – увеличивают в среднем на 10%, чтобы исключить последующее прилипание компонентов к боковым стенкам. При последующих загрузках пропорции смеси устанавливаются обычным образом.

Если к бетонному раствору не предъявляется каких-то особых требований, укладку компонентов при помощи строительного ведра можно выполнять и по упрощённой пропорции: на ведро цемента полведра воды, два ведра песка и четыре ведра щебня. Пластификатор (или его компоненты) добавляется уже в хорошо размешанную рабочую смесь, после чего бетономешалку необходимо включить ещё на несколько минут.